- Batteriepilot / Produktionslinie

- Batterielabor Montage

- Lithium Battery Pack Assembly Line

- Solid State Battery Assembly Line

- Sodium Ion Battery Production Line

- Supercapacitor Assembly Line

- Lithium Ion Battery Recycling Plant

- Dry Electrode Preparation Solution

- Perovskite Based Solar Cell Lab Line

- Li-Ion Battery Materials

- kathodenaktive Materialien

- anodenaktive Materialien

- Customized Battery Electrode

- Münze Zelle Materialien

- Lithium-Chip

- zylindrische Zellteile

- Batteriestromkollektoren

- batterieleitende Materialien

- Elektrolyt und Beutel

- Metal Mesh

- Batterieordner

- Trennzeichen und Klebeband

- Aluminiumlaminatfolie

- Nickelstreifen / -folie

- Battery Tabs

- Graphenmaterialien

- Nickel Felt

- Titanium Fiber Felt

- Batterie

- Battery Pack Machine & Compoments

- Battery Pack Compoments

- Turnkey Solutions Battery Pack Assembly Line

- Cell Sorter

- Battery Pack Spot Welder

- Laser Welder

- Battery Charging Discharging Tester

- Battery Pack Aging Machine

- Battery Pack Comprehensive Tester

- CCD Visual Inspector

- Battery Pape Sticking Machine

- BMS Testing Machine

- Al Wire Bonding Machine

- alle Batteriemontagemaschine

- Batterietester & Analysator

- Battery Safety Tester

- Material Characterization Tester

- Walzpresse Maschine

- Metall-Punktschweißgerät

- Vakuummischer Maschine

- Crimp- / Demontagemaschine

- Vakuumiermaschine

- Elektrolytfüllung

- Stapel- / Wickelmaschine

- Elektrodenschneider / -schneider

- Beutelformmaschine

- NMP Solvent Treatment System

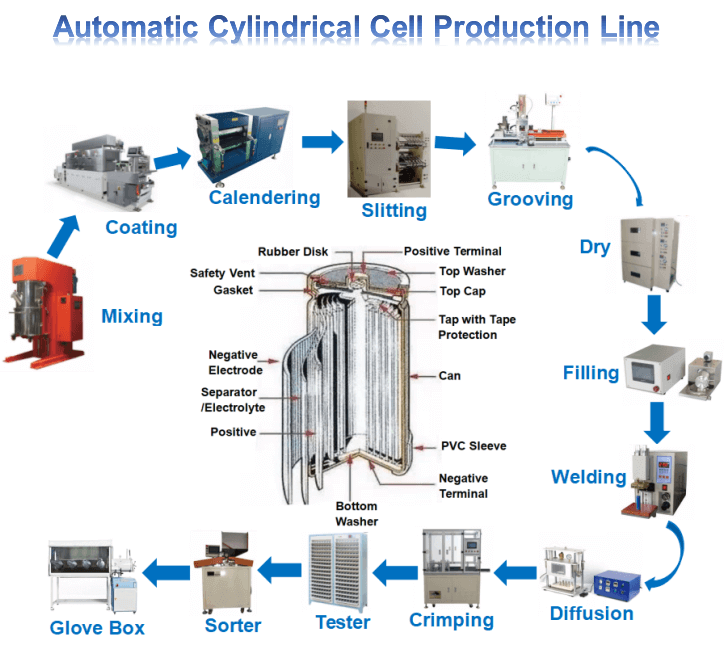

- Lithium Battery Production Plant

- Vakuum-Glove-Box

- Öfen

- Coaters

- PVD Coater

- Hydraulikpresse

- Large Press Machine

- Planetenrührwerk / Mühle

- Kugelmühle

- Labormaschine

- Cutting Machine

- Metallelektrodenschaum

- WhatsApp : +86 18659217588

- E-Mail : David@tmaxcn.com

- E-Mail : Davidtmaxcn@gmail.com

- : No. 39, Xinchang Road, Xinyang, Haicang Dist., Xiamen, Fujian, China (Mainland)

Automatischer vertikaler Plattenspaltbeschichter für die Elektrodenherstellung in der Batterieproduktion oder die Vorbereitung des Bandgusses.

Model Number:

TMAX-XHT-7839LZahlung:

L/C D/A D/P T/T Western UnionDelivery Time:

5 days

- WhatsApp : +86 18659217588

- E-Mail : David@tmaxcn.com

- E-Mail : Davidtmaxcn@gmail.com

- Wechat : 18659217588

Vorherige:

430-l-Vakuum-Trockenofen für die Batterievorbereitung der PilotlinieNächste:

Automatische 32650 PVC-Wärmeschrumpf-Verpackungsmaschine für zylindrische Batterien

Automatischer vertikaler Plattenspaltbeschichter für die Elektrodenherstellung in der Batterieproduktion oder die Vorbereitung des Bandgusses.

I. Kurze Einführung der gesamten Maschine

Ausrüstungszusammensetzung:

1. Abrollmechanismus

2. Beschichtungsmechanismus

3. Ofenmechanismus

4. Zugmechanismus

5. Rückspulmechanismus

6. Kontrollsystem

II. Technische Parameter der Batterieelektrode

a) Geeignete Substratdicke: Aluminiumfolie: 0,010–0,030 mm, Kupferfolie: 0,006–0,030 mm;

b) Geeignete Substratbreite: Aluminiumfolie: 300–660 mm, Kupferfolie: 300–660 mm;

c) Spulengröße aus Aluminium/Kupferfolie des Polstücks: Kernöffnung 3 Zoll;

d) Technische Anforderungen zum Auf- und Abwickeln der Beschichtung: Spulendurchmesser ≤ φ 500 mm, Kerndurchmesser 3 Zoll;

e) Beschichtungsaufschlämmungseigenschaften: positive / negative Aufschlämmung der Lithium-Ionen-Batterie, Viskosität: 1000 ~ 15000 cps ; Nachdem die Aufschlämmung vollständig gerührt wurde, um die Anforderungen der Batteriebeschichtung zu erfüllen, wird sie in einen laufenden Tank gefüllt und kontinuierlich gerührt, um die Beschichtungsleistung der Aufschlämmung zu verbessern

f) Beschichtungsmaterialsystem: Lithiumkobaltoxid, ternäres Material, Lithiumeisenphosphat, Lithiummanganat (in Bezug auf Beschichtungstrocknungseffizienz und -geschwindigkeit); negatives Kohlenstoff-Graphit-System;

g) Trockendicke der einseitigen Beschichtung (ohne Substrat): 50–150 μm;

h) Maximale Nassbeschichtungsdicke: 100-300 um (unter der zulässigen Bedingung der Aufschlämmungsviskosität)

III. Hauptleistungsparameter:

N Umber |

Artikel |

Parameter |

R Bemerkungen |

1 |

Maximale Beschichtungsgeschwindigkeit |

≤14m/min |

Die normale Beschichtungsgeschwindigkeit hängt vom Materialsystem, der Beschichtungsdicke und dem Feststoffgehalt ab |

2 |

Geschwindigkeitsfehler Beschichtungsgenauigkeit |

≤0,1 m/min |

|

3 |

Geschwindigkeit der Beschichtungsmaschine |

15m/Min |

|

4 |

Gesamtlänge des Beschichters |

≤31m |

|

5 |

Luftdruck der Luftquelle des Geräts |

≥0,6 MPa |

Trocken, keine Verunreinigungen |

6 |

Trockendickenfehler der einseitigen Beschichtung |

±2 μm |

Kante, Kopf und Schwanz sind ausgeschlossen |

7 |

Trockendickenfehler der doppelseitigen Beschichtung |

±3,0 μm |

Außer Kante, Kopf und Schwanz 8 mm |

8 |

Gewichtsfehler einer Seite im Einzelchip |

±1,5 % |

Messmethode (Abb. B ) |

9 |

Minimale Beschichtungslänge |

20mm |

|

10 |

Minimale Längenabmessung eines einteiligen Einzelsegment-Polschuhs |

50mm |

(eine Beschichtung plus Lücke) |

11 |

Minimale Längenabmessung der Einzelchip-Doppelsegmentelektrode |

100mm |

(zwei Schichten plus Lücke) |

12 |

Einseitiger Dickenfehler von Elektrodenkopf und -ende |

+5 μm ~ -10 μm |

|

13 |

Intervallbeschichtung Mindestabstand |

5mm |

Beschichtungsgeschwindigkeit ≤ 6m/Min |

14 |

Genauigkeitsfehler der Beschichtungslänge |

±0,5 mm |

Innerhalb von 800 mm |

fünfzehn |

Überlappungsfehler von Vorder- und Rückseitenbeschichtung |

±0,5 mm |

|

16 |

Überlappungsfehler von vorderer und hinterer Beschichtungskante |

±0,5 mm |

|

17 |

Ebenheitsfehler der Wickelkante |

±0,5 mm |

Φ 400 mm große Rolle |

Auf- und Abrollmechanismus

Anzahl |

Artikel |

Parameter |

R Bemerkungen |

1 |

Installationsstruktur |

Integrierte vertikale Platteninstallation |

Große CNC-Bearbeitung, Lackbehandlung; |

2. |

Spannungskontrollsystem |

Drehmomentregelungsmodus: 1. Servomotorantrieb; 2. Einstellbarer Spannungsbereich 0-300n, Spannungsschwankung ≤ 2% |

|

3. |

Berichtigungsmethode |

Automatische Korrektur, Genauigkeit ± 0,5mm |

Ultraschalluntersuchung Schrittmotorantrieb |

4. |

Betriebsmodus des Substrats |

Vorwärtsbeschichtung, Traktion, Rückwärtsrücklauf |

|

5. |

Aufwickel-/Abwickelmodus |

Aufblasbarer 3-Zoll-Schaft, Wickeln und Abwickeln mit einem Schaft |

Pad-Welle Die maximale Belastung beträgt 500 kg |

6. |

Aufwickel-/Abwickelrichtung |

Richtung nach oben und unten |

|

7. |

Wickeldurchmesser des Auf-/Abwickelns |

≤φ500 |

|

8. |

Rolle aus Aluminiumlegierung |

Es wird eine Walze aus einer Aluminiumlegierung verwendet, die Oberfläche ist hart und oxidiert und die Oberflächenhärte ist höher als HRC65 Beende Ra 0,4, und machen dynamische und statische Gleichgewichtsbehandlung; |

Die Walzenübergabe der gesamten Maschine muss konsistent sein |

9. |

Kontrollsystem |

Bedienfeld für die Einstellungsfunktion des Abwickelabschnitts |

|

10. |

Wandpaneel-Elektrokasten |

Malen Sie mit der gleichen Farbe wie das Brett, |

|

Der Auf- und Abwickelmechanismus besteht hauptsächlich aus manuellem Rückspulen auf einer Achse, automatischer Spannungsregelung, automatischer Abweichungskorrektur und anderen Funktionen. Die traditionelle passive Wicklung aus Magnetpulver wird aufgegeben. Beim Steuern der Wickelspannung wird das Konzept der "Taper-Spannung" verwendet, d. h. die Spannung ändert sich allmählich während des Wickelns, wodurch das Phänomen des Wickelkernziehens vermieden wird, das durch lockeres Inneres und straffes Äußeres verursacht wird. Das automatische Abweichungskorrektursystem verwendet eine empfindliche Ultraschallerkennung. Die Gleichmäßigkeit beider Wicklungsseiten ist gewährleistet. |

|||

Beschichtungsmechanismus

Anzahl |

Artikel |

Parameter |

R Bemerkungen |

1. |

Beschichtungsverfahren |

Transferspalt / durchgehende Beschichtung |

Der Servomotor treibt die Gummiwalze an, sich zu bewegen, wenn der Spalt dazwischen ist |

2. |

Installationsstruktur |

Integrierte vertikale Platteninstallation |

Große CNC-Bearbeitung, Lackbehandlung; |

3. |

Einstellmodus des Abstreiferspiels |

Servomotorische Messerverstellung |

Anzahl der Servomotoren: 2 Sätze |

4. |

Effektive Beschichtungsbreite |

≤650mm |

Basismaterialbreite ≤ 660 mm |

5. |

Beschichtete Stahlwalze |

Es hat einen Durchmesser von 160 mm, einen Kreisschlag von weniger als 1 um und die Oberfläche ist hartverchromt Servomotor + planetarischer Untersetzungsantrieb |

Spezialstahl, hartverchromt, keine Pinhole-Phänomene |

6. |

Beschichtung Kinderbett |

Ø160mm , Kreisschlag ≤ 10 um Servomotor + planetarischer Untersetzungsantrieb |

Importiertes EPDM mit Leitmittel Endschleifen der Walzenoberfläche |

7. |

S Kratzbaum |

φ 120mm, Schaber Geradheit ≤ 1 um |

Spezialstahl, hartverchromt, NMP-Korrosionsbeständigkeit, hohle verstellbare Walze, doppelseitiger Abstreifer |

8. |

Steuerung der Beschichtungsspannung |

Geschwindigkeitsregelungsmodus, Auf- und Abwärtssteuerung der schwebenden Walze |

Präzisions-Druckregelventil + Spannhilfszylinder |

9. |

Abnormale Alarmfunktion |

Der Touchscreen zeigt die Fehlerursache an |

|

10. |

Rückenrolle drücken |

Servomotorischer Antrieb |

Anzahl der Servomotoren: 2 Sätze |

11. |

Tankmischung |

Zylinder + Motorsteuerung, kann Hub und Geschwindigkeit frei einstellen |

|

12 |

Zählfunktion |

Produktionsmenge / Länge |

|

13 |

Controller und Mensch-Maschine-Schnittstelle |

10,2" Farb-Touchscreen |

Einfach zu bedienen und zu warten |

14 |

Wandpaneel-Elektrokasten |

Malen Sie mit der gleichen Farbe wie das Brett, |

|

·Der Abstreifer treibt den Turbinenschneckenreduzierer durch den Servomotor an, treibt die hochpräzise Schraubenstange an, um den geneigten Block anzutreiben, überträgt die Auf- und Abbewegung des Abstreifers durch die horizontale Bewegung des geneigten Blocks und des geneigten Blocks und Die Abstandseinstellung wird über den Touchscreen eingestellt, sodass die Bedienung bequem ist. ·Der Antriebsservomotor der Beschichtungsstahlwalze ist mit der Stahlstange durch eine Doppelmembrankupplung verbunden. Das Stahlrollenlager nimmt ein hochpräzises importiertes Lager an. Durch die einzigartige Installationsmethode kann sichergestellt werden, dass der Runout nach der Installation weniger als 1,0 µm beträgt. Die Demontage und Montage der Stahlwalze ist einfach und bequem für die spätere Wartung. ·Im Vergleich zum herkömmlichen Beschichtungsbettmechanismus ist der Antriebsmotor durch eine Doppelmembrankupplung befestigt und verbunden, die den Einfluss von Motorvibrationen auf die Beschichtung vermeidet, die Beschichtungsgenauigkeit gewährleistet und verhindert, dass sich Motor und Bett zusammen hin und her bewegen, verlängert die Lebensdauer des Motors und verringert die Trägheit der Trage während der Zwischenbeschichtung. ·Der Antriebsmechanismus der Beschichtungstrage verbindet den Motor und die Trage durch eine Gewindestange, die die Drehbewegung des Motors in die Vorwärts- und Rückwärtsbewegung der Trage umwandelt. Der Gummirollensitz und der Motor sind mit schneller Reaktion und hoher Präzision auf dem beweglichen Gleitblock installiert. |

|||

Ofenmechanismus

Anzahl |

Artikel |

Parameter |

R Bemerkungen |

1 |

Heizleistung des einteiligen Ofens |

18kw / Sektion |

Elektroheizung |

2 |

Ofenlänge |

8 Abschnitte X3M = 24m |

|

3 |

Gesamtabluftvolumen der Geräte |

Radialventilator |

Invertersteuerung, Luftmenge einstellbar |

4 |

Maximale Ofentemperatur |

Luftvolumen: 8000m^3/h ~ 10000^3/h |

Die Umgebungstemperatur beträgt 30 ℃ und die Temperaturgenauigkeit eines einzelnen Abschnitts beträgt weniger als 5 ℃; |

5 |

Oberflächentemperatur des Ofens |

≤50℃ |

|

6 |

Genauigkeit der Temperaturregelung |

±3℃ |

Differenz der Anzeigewerte des Temperaturreglers |

7 |

Luftzufuhrvolumen des einteiligen Ofens |

Radialventilator Luftvolumen3000m^3/h~4000^3/h |

Auf- und Abblasen, Frequenzregelung, einstellbare Luftmenge. |

8 |

Ofen über Rolle |

Die aktive Rolle ist eine 45 # Stahlrolle und die passive Rolle eine Edelstahlrolle |

Fettfreies Wälzlager Untersetzungsmotorantrieb |

8 |

Backofen-Antriebsmodus |

Abschnitt 1.2. Der Ofen ist so konzipiert, dass er klettert. Die Führungsrolle ist der Hauptantriebsmodus. Der Durchmesser der Durchlaufwalze beträgt 40 mm. Abschnitt 3.4.5.6.7.8 wird horizontal platziert. Die Führungsrolle ist passiv. |

|

9 |

Ofenisoliermaterialien, Ofenmaterialien, Dicke, Versiegelung |

Der Ofen besteht aus Edelstahl mit einer Dicke von 1,3 mm und die Schale aus Edelstahl mit einer Dicke von 1,3 mm. |

Das Wärmeschutzmaterial des Ofens ist Steinwolle, die Wärme effektiv isolieren und halten kann. Die Dicke der Wärmedämmschicht beträgt 100 mm |

10 |

Backofengestell |

Profilschweißen, Oberflächenbehandlung |

Lichtgrau (bei Sonderwünschen bitte Farbschild beifügen) |

l Der Ofen wird im Umlaufheizmodus beheizt, mit schneller Erwärmung und geringem Energieverbrauch; l Der Lüfter wird durch einen Frequenzumrichter gesteuert, der das Luftvolumen und den Druck jedes Ofenabschnitts effektiv einstellen kann; |

|||

Zugmechanismus

Anzahl |

Artikel |

Parameter |

R Bemerkungen |

1. |

Installationsstruktur |

Integrierte vertikale Platteninstallation |

Große CNC-Bearbeitung, Lackbehandlung; |

2. |

Spannungskontrolle |

Geschwindigkeitsregelungsmodus, Auf- und Abwärtssteuerung der schwebenden Walze |

Präzisions-Druckregelventil + Spannhilfszylinder |

3. |

Traktionsrolle |

φ 160mm, Rundlauf ≤ 20um Untersetzungsmotorantrieb |

Importiertes EPDM mit Leitmittel Endschleifen der Walzenoberfläche |

4. |

Spannungspartition |

Drücken Sie den Roll-Pinch-Modus |

|

5. |

Reisekorrektur |

Schrittmotorantrieb, Augenerkennung zur Abweichungskorrektur |

|

6. |

Wandpaneel-Elektrokasten |

Backlackbehandlung |

|

7. |

Online-Erkennungsgerät |

Optional |

Einbaupositionsreservierung |

Die Hauptfunktion des Traktionsteils besteht darin, Strom für den Betrieb des Substrats bereitzustellen. Die schwimmende Rollenstruktur wird übernommen, um die Spannungsstabilität der gesamten Maschine sicherzustellen. Darüber hinaus ist die Spannungstrennfunktion so eingestellt, dass die Spannungsstabilität des Grundmaterials im Ofen erhalten bleibt. |

|||

Kontrollsystem

Anzahl |

Name |

Marke |

R Bemerkungen |

1 |

SPS-Host |

Omron |

Japan |

2 |

Digital-Analog-Modul |

Omron |

Japan |

3 |

Frequenzumwandler |

LS |

T Die Republik Korea |

4 |

T Autsch Bildschirm |

Weinblick |

D omestisch |

5 |

Temperaturkontrollmesser |

Omron |

Japan |

6 |

Messuhr |

Präzisions-Zeiger-Meter |

D omestisch |

7 |

Leitungsschutzschalter |

Schneider |

Schneider |

9 |

AC-Schütz |

Schneider |

Schneider |

10 |

Modulare Steckdose |

Schneider |

Schneider |

11 |

Zwischenrelais |

Schneider oder Omron |

Deutschland / Japan |

12 |

Relaisbasis |

Schneider oder Omron |

Deutschland / Japan |

13 |

Optischer Fasersensor |

KEYENCE |

Japan |

14 |

Lichtschranke |

Omron |

Japan |

fünfzehn |

Zylinder |

Adek oder Qilike |

Taiwan |

16 |

S Servomotor |

Mitsubishi oder Panasonic |

Japan |

17 |

Kopf-Servomotor-Untersetzungsgetriebe |

Newcastle / Xinbao |

Deutschland / Japan |

IV. Umweltanforderungen des Standorts:

1) Umgebungstemperatur: Kopfteil 27 ± 3 ℃

2) Relative Luftfeuchtigkeit: Der Kopfteil beträgt nicht mehr als 50 ℅ h;

3) Druckluft: nach Trocknung, Filterung und Druckstabilisierung: Der Luftdruck beträgt mehr als 5,0 kg/cm2; der Gasverbrauch beträgt ca. 4m3 / h

4) Stromversorgung: dreiphasig 380 V, 50 Hz, Spannungsschwankungsbereich: + 7 % ~ - 7 %; Die maximale Leistung des Geräts beträgt 173 kW. (ca. 60 % der maximalen Leistung im Normalbetrieb beziehen sich auf den Feststoffgehalt der Gülle usw.)

5) Erdungskabel: Schutzerdung.

6) Bodenanforderungen: Das Fundament ist Zementboden oder Terrazzoboden mit einer Ebenheit von ± 2 mm / m2 und einer Tragfähigkeit von 1000 kg / m2;

English▼

English▼

+86 13174506016

+86 13174506016 David@tmaxcn.com

David@tmaxcn.com