- Batteriepilot / Produktionslinie

- Batterielabor Montage

- Lithium Battery Pack Assembly Line

- Solid State Battery Assembly Line

- Sodium Ion Battery Production Line

- Supercapacitor Assembly Line

- Lithium Ion Battery Recycling Plant

- Dry Electrode Preparation Solution

- Perovskite Based Solar Cell Lab Line

- Li-Ion Battery Materials

- kathodenaktive Materialien

- anodenaktive Materialien

- Customized Battery Electrode

- Münze Zelle Materialien

- Lithium-Chip

- zylindrische Zellteile

- Batteriestromkollektoren

- batterieleitende Materialien

- Elektrolyt und Beutel

- Metal Mesh

- Batterieordner

- Trennzeichen und Klebeband

- Aluminiumlaminatfolie

- Nickelstreifen / -folie

- Battery Tabs

- Graphenmaterialien

- Nickel Felt

- Titanium Fiber Felt

- Batterie

- Battery Pack Machine & Compoments

- Battery Pack Compoments

- Turnkey Solutions Battery Pack Assembly Line

- Cell Sorter

- Battery Pack Spot Welder

- Laser Welder

- Battery Charging Discharging Tester

- Battery Pack Aging Machine

- Battery Pack Comprehensive Tester

- CCD Visual Inspector

- Battery Pape Sticking Machine

- BMS Testing Machine

- Al Wire Bonding Machine

- alle Batteriemontagemaschine

- Batterietester & Analysator

- Battery Safety Tester

- Material Characterization Tester

- Walzpresse Maschine

- Metall-Punktschweißgerät

- Vakuummischer Maschine

- Crimp- / Demontagemaschine

- Vakuumiermaschine

- Elektrolytfüllung

- Stapel- / Wickelmaschine

- Elektrodenschneider / -schneider

- Beutelformmaschine

- NMP Solvent Treatment System

- Lithium Battery Production Plant

- Vakuum-Glove-Box

- Öfen

- Coaters

- PVD Coater

- Hydraulikpresse

- Large Press Machine

- Planetenrührwerk / Mühle

- Kugelmühle

- Labormaschine

- Cutting Machine

- Metallelektrodenschaum

- WhatsApp : +86 18659217588

- E-Mail : David@tmaxcn.com

- E-Mail : Davidtmaxcn@gmail.com

- : No. 39, Xinchang Road, Xinyang, Haicang Dist., Xiamen, Fujian, China (Mainland)

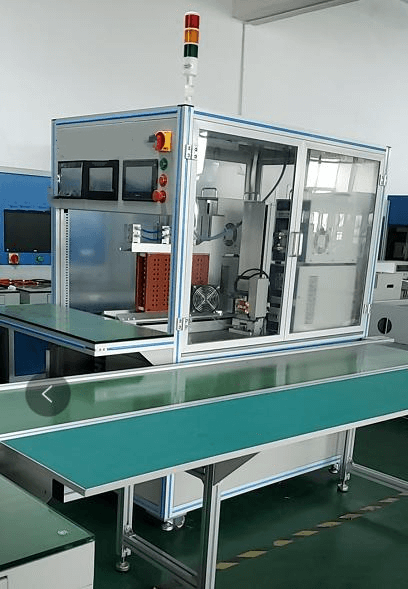

Li-Batterie-Montageautomatisierungslinie für Elektrowerkzeuge / Solarprodukte / EV / Energiespeicherbatterien

Model Number:

TMAX-Auto-packPlace of Origin:

China:

XiamenZahlung:

L/C D/A D/P T/T Western UnionDelivery Time:

5 days

- WhatsApp : +86 18659217588

- E-Mail : David@tmaxcn.com

- E-Mail : Davidtmaxcn@gmail.com

- Wechat : 18659217588

Vorherige:

Automatische Montagelinie für Elektrofahrzeuge / Batteriespeicherbatterien / Power Battery PackNächste:

Halbautomatische PVC-PP-Folie Heat Tunnel Schrumpfverpackung Verpackungsmaschine

Li-Batterie-Montageautomatisierungslinie für Elektrowerkzeuge / Solarprodukte / EV / Energiespeicherbatterien

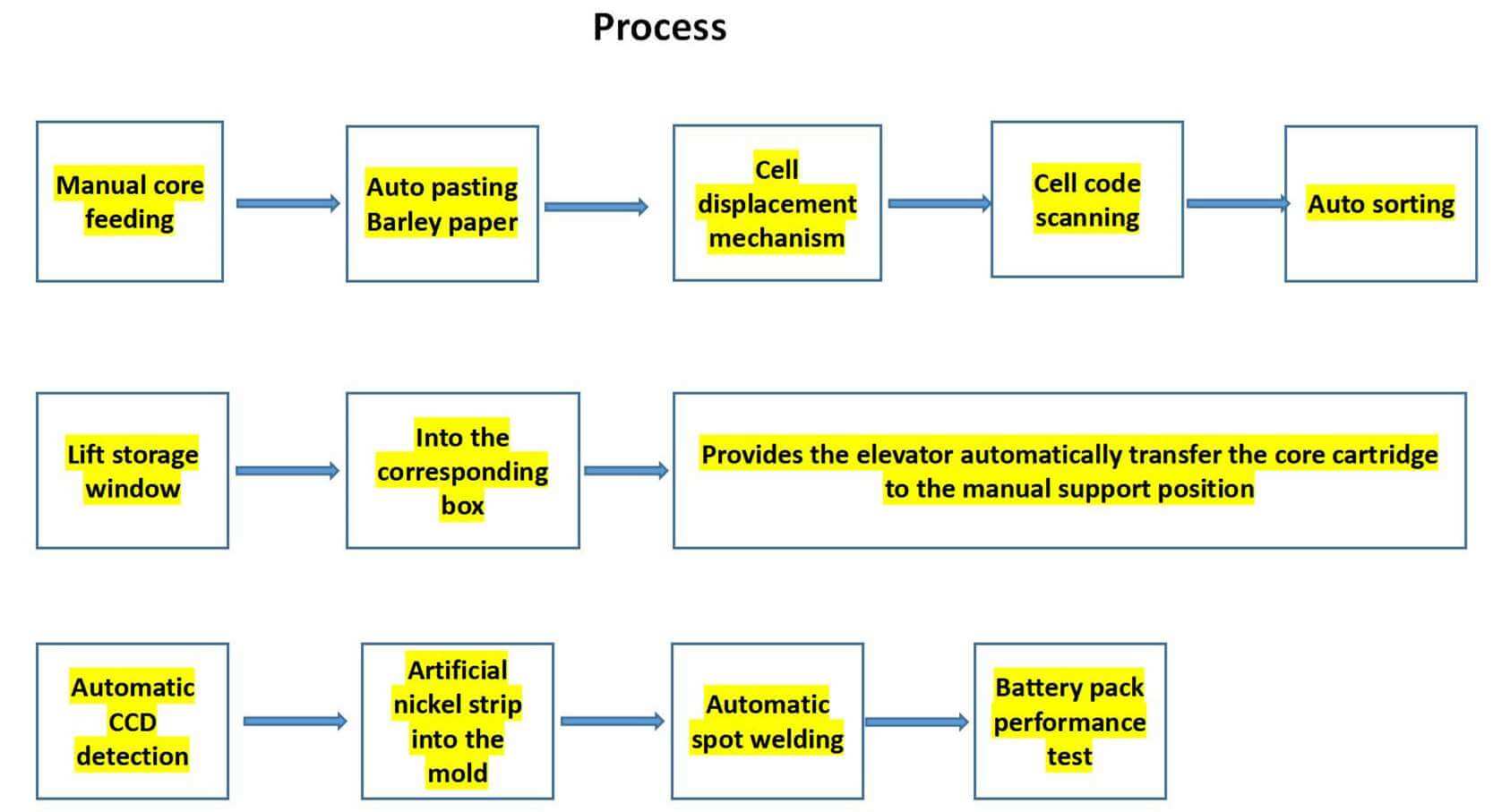

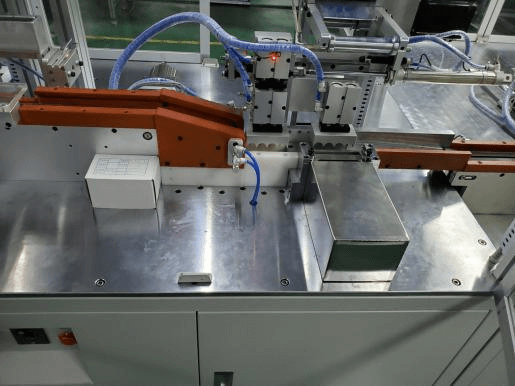

Mit der breiten Anwendung von Lithiumbatterien im Bereich der neuen Energie ist die Automatisierungsausrüstung zu einer der wichtigsten Wettbewerbsfähigkeit des Unternehmens geworden. Tmax hat unabhängig das automatische Montageliniensystem für Lithium-Batterien entwickelt, das eine Lithium-Batterie-Klebemaschine, eine Sortiermaschine, ein Testsystem, ein automatisches Batterie-Montagesystem, ein visuelles CCD-Erkennungssystem, ein automatisches Punktschweißsystem integriert und vollautomatische Zuführung und Automatik auswählt Sortierstruktur, um die Konsistenz der Batteriezellen sicherzustellen. Es kann den Strichcode der Zelle automatisch scannen und abrufen, den Strichcode der Packung klassifizieren, binden und aufzeichnen und die Dateninformationen der Produktproduktion und -herstellung in Kombination mit dem MES-System vollständig nachverfolgen.

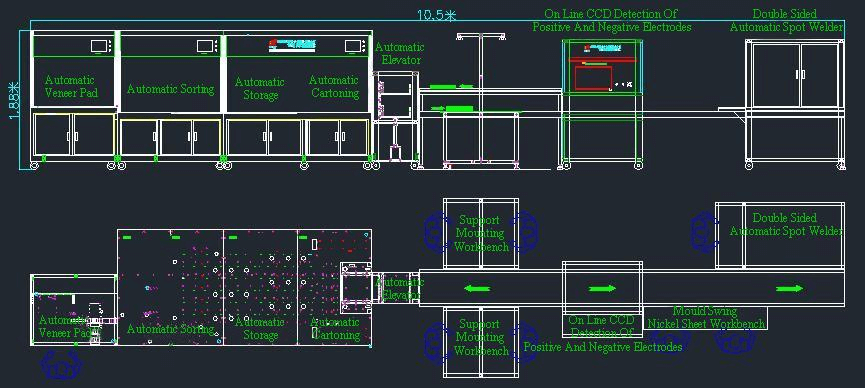

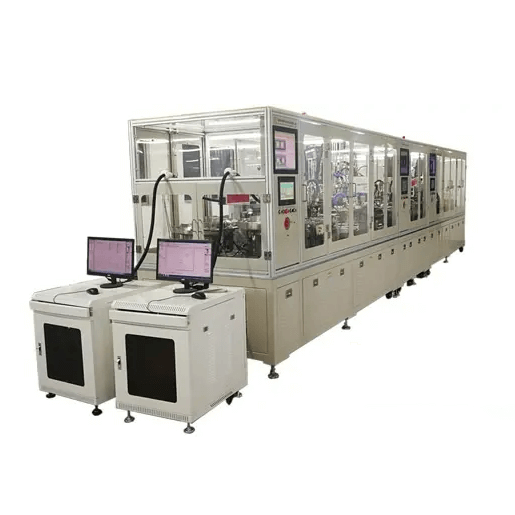

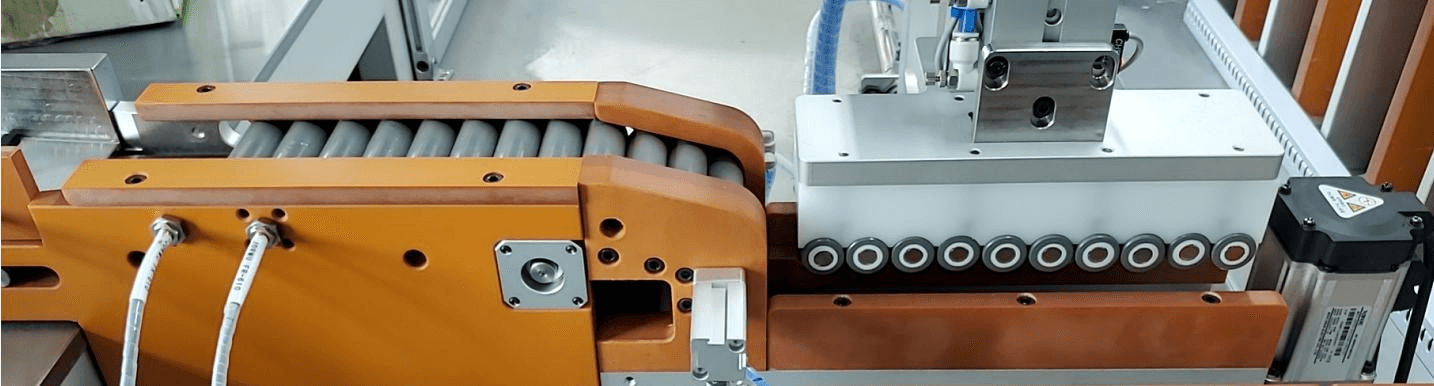

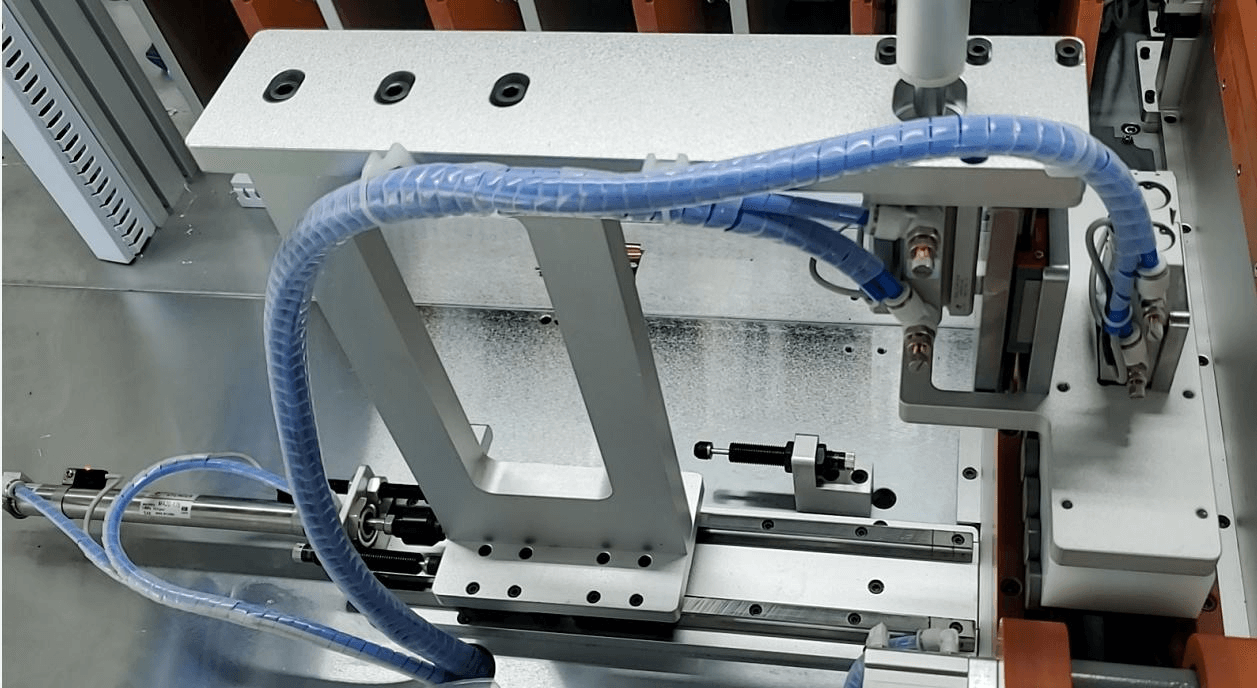

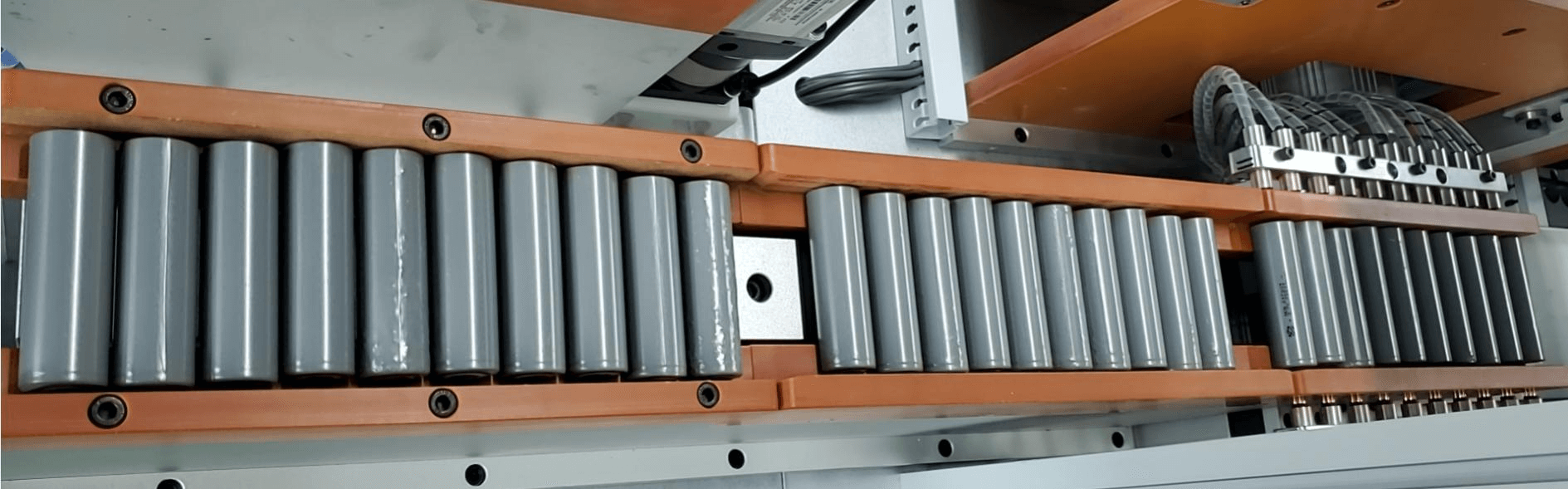

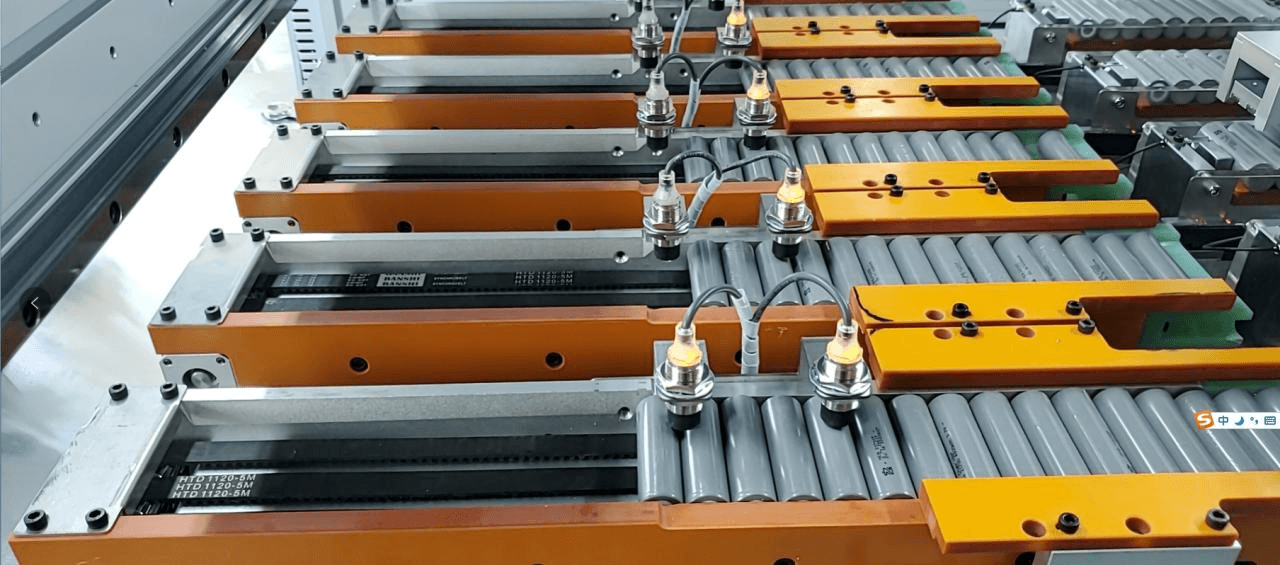

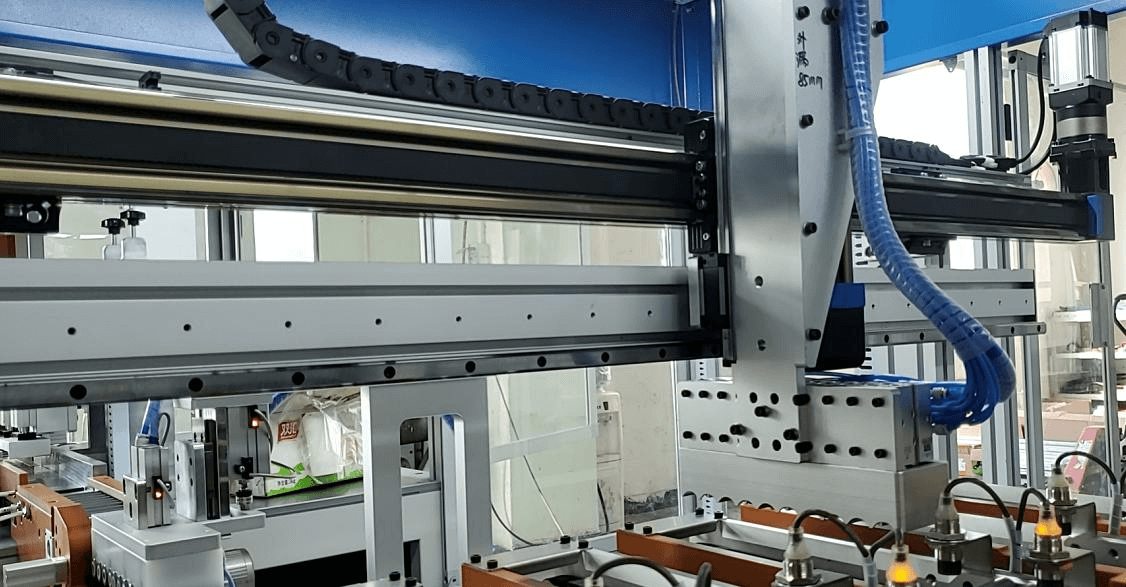

Physische Zeichnung der Produktionslinie

Hauptfunktion

|

Technische Parameter |

Einkleben von Isolierpapier

|

AC220V±10% 1.6KW 50HZ±10% Gasquelle: 0,4–0,8 MPa, kein Wassernebel, keine Verunreinigung Verwenden Sie einen 4-Pin-Pad-Mechanismus für mehr Effizienz Verwenden Sie einen Motor mit variabler Frequenz und einen Nockenstößel, um den Kern zu vermeiden Schaden Matrize aus japanischem Schnellarbeitsstahl mit einer Lebensdauer von 5 Jahren Automatische Abfallsammlung Mit eigener Störmeldeanlage (aufgefordert entfernen) Automatischer Alarm für Hochlandgerstenpapier Quantitative Erinnerung an die Werkzeugreinigung Zylindrischer Zylinder : AirTAC/SMC/XINCHENG Pneumatische Steuerelemente : AirTAC/SMC/ Tiangong / qilike Sensduktionsgerät ): MÖGEN Produktive Effizienz : 4500-5000 STÜCKE/STUNDE

|

Automatischer Zellreihenabstandsmechanismus

|

Automatischer Zugriff auf das Isolierpapier des Kerns,

nach 21700 Zellenabstand, mittels Servomotorautomatik

Anordnung, 10PCS pro Zeit, 18650 Zellen auch entsprechend

21700 Zellenabstandsmaterial, 18650 und 21700 Zellen universell

|

Automatischer Materialentfernungsmechanismus

|

Die angeordneten Zellen werden automatisch auf den Kern übertragen Schaltmechanismus 1

|

Kernverschiebungsmechanismus 1

|

Bewegen Sie den Kern von der Zuführposition in die Sweep-Position und überführen Sie den Kern in die Testposition

|

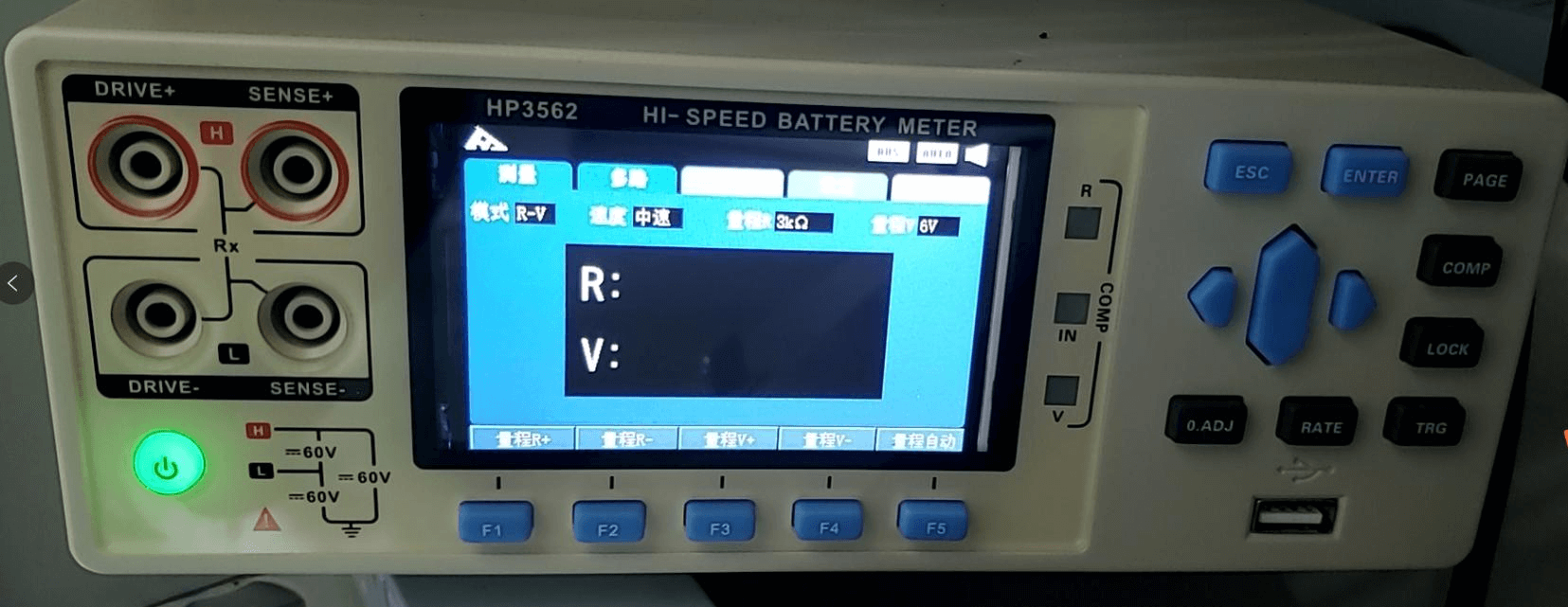

HK3562 Spannungs-Innenwiderstandstester

|

(IR-Tester) : HK3562 (Testkanal) : 12 Kanäle

(Spannungsgenauigkeit) : 0,000001V

(Innenwiderstandsgenauigkeit) : 0,01 m Ω

(Typ Prüfstifte) : KS-100A3000

(Testen Sie die Lebensdauer der Nadel) : 80 0000 mal

(Effizienz) : 6000 STÜCKE/STUNDE

|

Automatische Sortiermontage automatisch

|

1. Leistung: AV220V ± 10 %; 1,6KW 50HZ ± 10%

2.Gasquelle: 0,4-0,8 MPa, kein Wassernebel, keine Verunreinigungen

3. Verwenden Sie ein 3-Säulen-Synchronriemengetriebe

4. Übertragungsleistung: 25 W Verzögerungsmotor

5.Sensor: Omron / vertikale Maschine

6.Anzahl der Gänge: 5 OK-Gänge 7. Das Fließband ist in elektrische Kernzufuhrebene und unterteilt

elektrischer Kernentladungspegel

8.Die Kernspeiseebene mit automatischem Montagemechanismus,

automatisch öffnen, wenn der Kern entnommen wird

|

Nehmen Sie den Core-Shift-Manipulator auf

|

1. Leistung: AC220V ± 10% 1,6KW 50HZ ± 10% 2.Gasquelle: 0,4-0,8 MPa, kein Wassernebel, keine Verunreinigungen

3. Verwenden Sie die obere silberne Führungsschiene Taiwans, Seidenstange

4. Nehmen Sie die manuelle Kernkraft: 2-Achsen-400-W-Servomotor

5. Nehmen Sie das Kernmodul auf: 2-Achsen

6. Kernerfassung: Zylinder-Dehnungs-Permanentmagnet, stabil u

zuverlässig

7. Steuerungssystem: Der SPS-Programmierer der XD-Serie

8. Sensor: Omron / vertikale Maschine

9. Bedienoberfläche: TG-765-UT Farbdisplay, einfach zu bedienen

arbeiten

|

Kernspeicherfenster vom Lift-Typ

|

1. Leistung: AV220V ± 10 %; 1,6KW 50HZ ± 10% 2. Verwenden Sie die obere silberne Führungsschiene Taiwans, Seidenstange

3. Hubkraft: der Verzögerungsmotor

4. Speicherkapazität: 18650, ca. 240 Stück, 21700, ca. 200 Stück

5. Hubgeschwindigkeit: 8 mm/Sekunde

6. Steuerungssystem: Der SPS-Programmierer der XD-Serie

7. Sensor: Omron / vertikale Maschine

8. Bedienoberfläche: TG-765-UT Farbdisplay, einfach zu bedienen

|

Core-Shift-Manipulator

|

1. Leistung: AV220V ± 10% 2,4KW 50HZ ± 10% 2. Gasquelle: 0,4–0,8 MPa, kein Wassernebel, keine Verunreinigungen

3. Verwenden Sie die obere silberne Führungsschiene Taiwans, Seidenstange

4. Nehmen Sie die manuelle Kernkraft: 3-Achsen-400-W-Servomotor

5. Kernverschiebungsmodul: 2 Achsen X 1 Achse Y 1 Achse Z

6. Kernerfassung: Zylinder-Dehnungs-Permanentmagnet, stabil u

zuverlässig

7. Steuerungssystem: Der SPS-Programmierer der XD-Serie

8. Kernverschiebung mit drei Positionen, wählen Sie das Materialband → Kernspeicher

Fenster → in die Box

|

Montagelinie für Kernlager Vor das Kästchen betreten

|

1. Leistung: AV220V ± 10% 1,6KW 50HZ ± 10% 2. Gasquelle: 0,4–0,8 MPa, kein Wassernebel, keine Verunreinigungen

3. Verwenden Sie ein 3-Säulen-Synchronriemengetriebe

4. Sendeleistung: 25W Verzögerungsmotor

5. Sensor: Omron / vertikale Maschine

6. Anzahl der Gänge: 5 OK-Gänge

7. Das Fließband ist in elektrische Kernvorschubebene und elektrisch unterteilt

Kernentladungsniveau

8. Die Kernspeiseebene mit automatischem Montagemechanismus,

automatisch öffnen, wenn der Kern entnommen wird

|

Nehmen Sie den Kern in den Schachtelmanipulator

|

1. Verwenden Sie die obere silberne Führungsschiene Taiwans, Seidenstange 2. Nehmen Sie die manuelle Kernkraft: 3-Achsen-400-W-Servomotor

3. Kernverschiebungsmodul: 2 Achsen X 1 Achse Y 1 Achse Z

4. Kernerfassung: Zylinderausdehnungs-Permanentmagnet, stabil und zuverlässig

5. Steuerungssystem: Der SPS-Programmierer der XD-Serie

6. Zwei-Positionen-Kernverschiebung, bevor die Kastenkern-Lageranordnung betreten wird

Linie → Gummibox

7. Im Touchscreen, um die Nummer einzustellen, der Manipulator automatisch

Greifer von der Montagelinie des Kernlagers, bevor sie in die Kiste gelangen

entsprechend der eingestellten Nummer, und lädt den Kern in die Gummibox hinein

Reihenfolge

8. Anzahl der Gummiboxen: 18650 Zellen bis zu 180 Stück, 21700 Zellen bis zu

150 STÜCKE

9. Sensor: Omron / vertikale Maschine

10. Bedienoberfläche: TG-765-UT Farbdisplay, einfach zu bedienen

|

Automatischer Aufzug

|

1. Leistung: AV220V ± 10% 2,4KW 50HZ ± 10% 2. Gasquelle: 0,4–0,8 MPa, kein Wassernebel, keine Verunreinigungen

3. Taiwan obere silberne Führungsschiene

4. Hubkraft: pneumatisch

5. Ein- und Ausstiegsleistung: 25-W-Verzögerungsmotor

6. Kastenförderer: geliefert durch PVC-Band

7. Steuerungssystem: Der SPS-Programmierer der XD-Serie

8. Kernverschiebung mit drei Positionen, Roboterhandboxposition → Aufzugsposition → Doppelschicht-Fließbandposition

9. Sensor: Omron / vertikale Maschine

10. Bedienoberfläche: TG-765-UT Farbdisplay, einfach zu bedienen

arbeiten

|

Doppelschicht-Fließband

|

Montagelinie für die obere Schicht:

L1500MM Bandbreite 400MM, Übertragungsgeschwindigkeit von 1-3 m / min

Sendeleistung: 25 W Verzögerungsmotor, 2 mm grüner PVC-Riemen

Hauptfunktion: Verbinden Sie automatisch die leere Gummibox mit dem

Aufzug

Unterklasse-Fließband:

L5000MM Bandbreite 400MM, Übertragungsgeschwindigkeit von 1-5 m / min

Sendeleistung: 180 W Verzögerungsmotor, 2 mm grüner PVC-Riemen

Hauptfunktion: Übertragung von Artikeln im Backend

|

Automatischer Hubtisch

|

Automatischer Hubtisch Der Kernkasten gelangt durch die Bandrolle in den automatischen Lift und steigt zum oberen Auslauf der Doppelmontagelinie

Doppelschicht-Fließband Das obere Montageband mündet in die beladene Kiste

mit dem Kern, und die ganze Kiste wird manuell dazu entfernt

Vervollständigen Sie die Platzierung der Halterung, des Nickelchips und der

Kern in die Form

|

Doppelstationsbank

|

1.L1040*B900*H1600MM

2. Herstellung von Aluminiumlegierungen

3. Design mit zwei Positionen, Arbeitsplatte aus 15 mm Sperrholzoberfläche

mit antistatischem Gummi befestigt, Oberschichtwechsel

4. 10 mm gehärtetes Glas

5. Mit Steckdose und LED-Energiesparleuchten

|

Online-CCD

|

1. Leistung : AC220V ± 10% 0,6KW 50HZ ± 10%

2. Nehmen Sie die Hikvision 6 Millionen HD-Videokamera an

3. Identifikationssystem: unabhängig entwickelt

4. Videobreite: innerhalb von 420 * 300 mm

5. Ausführungsgerät: Industrielle Steuerungsmaschine, echtes WIN7-System

6. Hauptfunktionen: Positive und negative Elektrodenerkennung durchführen und

Vergleich der eingelegten Ader, falsche Position oder Verpolungsalarm

Betrieb stoppen und nach manueller Bestätigung freigeben

7. Scan-Effizienz: Der obige einzelne Batteriesatz beträgt 3 Sekunden / Mal

|

Doppelseitiger Akku-Punktschweißer

|

1. Das MDA8000B Transistor-Punktschweißnetzteil ist

serienmäßig serienmäßig

2. Mit Stromerkennungsfunktion, virtuellem Schweißen, Feueralarm

3. Fünfachsiger reiner Servomotorbetrieb

4. Punktschweißkoordinatendaten übernehmen den U-Disk-Importmodus oder den Array-Modus

5. Unterschiedlicher positiver und negativer Elektrodenschweißstrom (spot

Schweißspezifikation)

6. Kann einen einzelnen Kern ohne Punktschweißen in eine bestimmte Position bringen

7. Doppelseitiges Punktschweißen, besserer Punktschweißeffekt, stabiler

8. Punktschweißeffizienz: über 4500PCS Kern / H (2 Punkte, 4

Pluspunkte und 4 Minuspunkte)

9. Punktgeschweißte Nickelauflage :

♦ 0,08-0,15 Vernickelung oder reines Nickel dürfen den Durchfluss nicht erhellen

Rillenschweißen

♦ 0,15-0,2 Vernickelung oder reines Nickel, erleuchten den Strömungskanal

Schweißen wird empfohlen

♦ Über 0,2 mm-0,5 Nickel oder reiner Vernickelung empfohlener Bump

Schweißen

|

Batterieintegrierte Leistung

Tester

|

Leistung: AC220V 50HZ

Kontinuierliche Ausgangsleistung: 2KW

Dauerlastleistung: 6KW

Maximale Spannung: 100 V

Maximaler Ladestrom: 20A

Maximaler Entladestrom: 120A

|

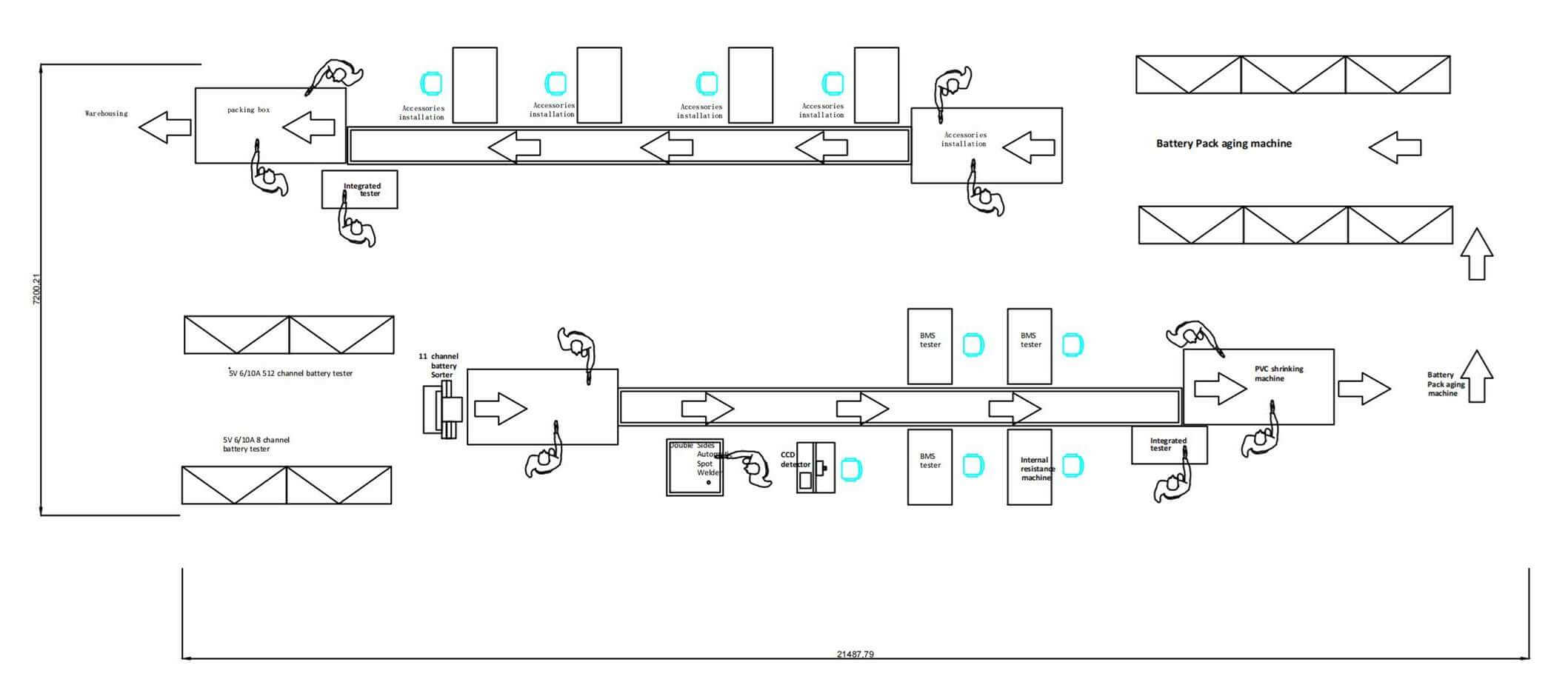

Montagelinie für den hinteren Abschnitt

|

1. Lineare Spezifikation: L12*B1.1*H2 m (einstellbar)

2. Herstellung von Aluminiumlegierungen

3. Mit Steckdose, Luftanschluss, LED-Energiesparlampe

4. Schließen Sie den Montageprozess nach dem Schweißen des Moduls ab

|

Produktive Effizienz : Ungefähr 3600-4000PCS/H

Wachstumsrate der Ausrüstung : 98%

Leistungstest,Letzteres Segment wurde für 1 – 2 Personen pro Station aufgebaut

Qualifizierte Ausrüstung zum Schweißen : 99,9 %

ru

ru English

English

+86 13174506016

+86 13174506016 David@tmaxcn.com

David@tmaxcn.com