- Batteriepilot / Produktionslinie

- Batterielabor Montage

- Lithium Battery Pack Assembly Line

- Solid State Battery Assembly Line

- Sodium Ion Battery Production Line

- Supercapacitor Assembly Line

- Lithium Ion Battery Recycling Plant

- Dry Electrode Preparation Solution

- Perovskite Based Solar Cell Lab Line

- Li-Ion Battery Materials

- kathodenaktive Materialien

- anodenaktive Materialien

- Customized Battery Electrode

- Münze Zelle Materialien

- Lithium-Chip

- zylindrische Zellteile

- Batteriestromkollektoren

- batterieleitende Materialien

- Elektrolyt und Beutel

- Metal Mesh

- Batterieordner

- Trennzeichen und Klebeband

- Aluminiumlaminatfolie

- Nickelstreifen / -folie

- Battery Tabs

- Graphenmaterialien

- Nickel Felt

- Titanium Fiber Felt

- Batterie

- Battery Pack Machine & Compoments

- Battery Pack Compoments

- Turnkey Solutions Battery Pack Assembly Line

- Cell Sorter

- Battery Pack Spot Welder

- Laser Welder

- Battery Charging Discharging Tester

- Battery Pack Aging Machine

- Battery Pack Comprehensive Tester

- CCD Visual Inspector

- Battery Pape Sticking Machine

- BMS Testing Machine

- Al Wire Bonding Machine

- alle Batteriemontagemaschine

- Batterietester & Analysator

- Battery Safety Tester

- Material Characterization Tester

- Walzpresse Maschine

- Metall-Punktschweißgerät

- Vakuummischer Maschine

- Crimp- / Demontagemaschine

- Vakuumiermaschine

- Elektrolytfüllung

- Stapel- / Wickelmaschine

- Elektrodenschneider / -schneider

- Beutelformmaschine

- NMP Solvent Treatment System

- Lithium Battery Production Plant

- Vakuum-Glove-Box

- Öfen

- Coaters

- PVD Coater

- Hydraulikpresse

- Large Press Machine

- Planetenrührwerk / Mühle

- Kugelmühle

- Labormaschine

- Cutting Machine

- Metallelektrodenschaum

- WhatsApp : +86 18659217588

- E-Mail : David@tmaxcn.com

- E-Mail : Davidtmaxcn@gmail.com

- : No. 39, Xinchang Road, Xinyang, Haicang Dist., Xiamen, Fujian, China (Mainland)

1 GWh LFP Prismatic Cell EV-Autobatterie-Produktionslinie

Place of Origin:

China:

Xiamen

- WhatsApp : +86 18659217588

- E-Mail : David@tmaxcn.com

- E-Mail : Davidtmaxcn@gmail.com

- Wechat : 18659217588

Vorherige:

100 MWH Semi-auto EV Autobatterie Prismatische Zelle Fertigungslinie im PilotmaßstabNächste:

Power Battery Assembly/Energy Storage Battery Assembly/Energy Storage Battery Assembly Line Plant

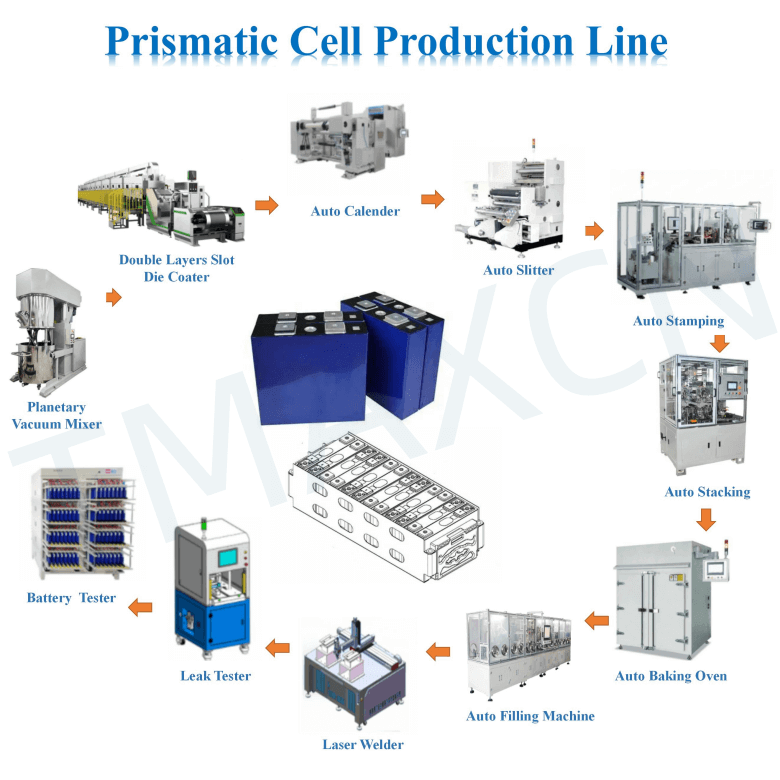

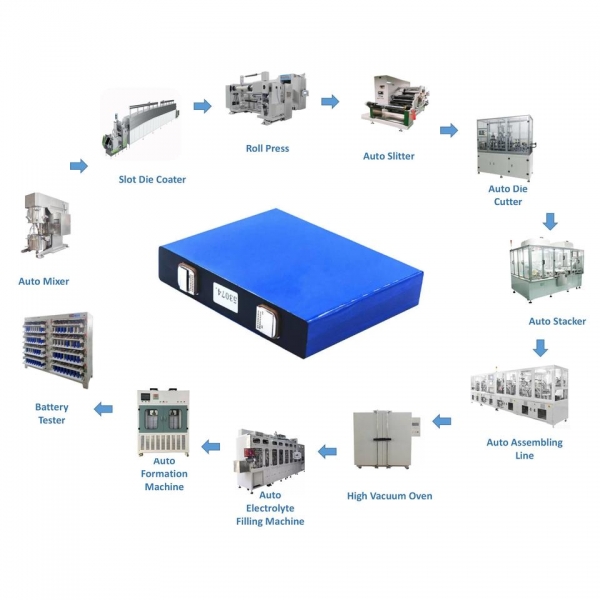

1 GWh EV Autobatterie LFP 30 Ah 50 Ah 100 Ah Prismatische Zell-Aluminiumgehäuse-Zell-Produktionslinie

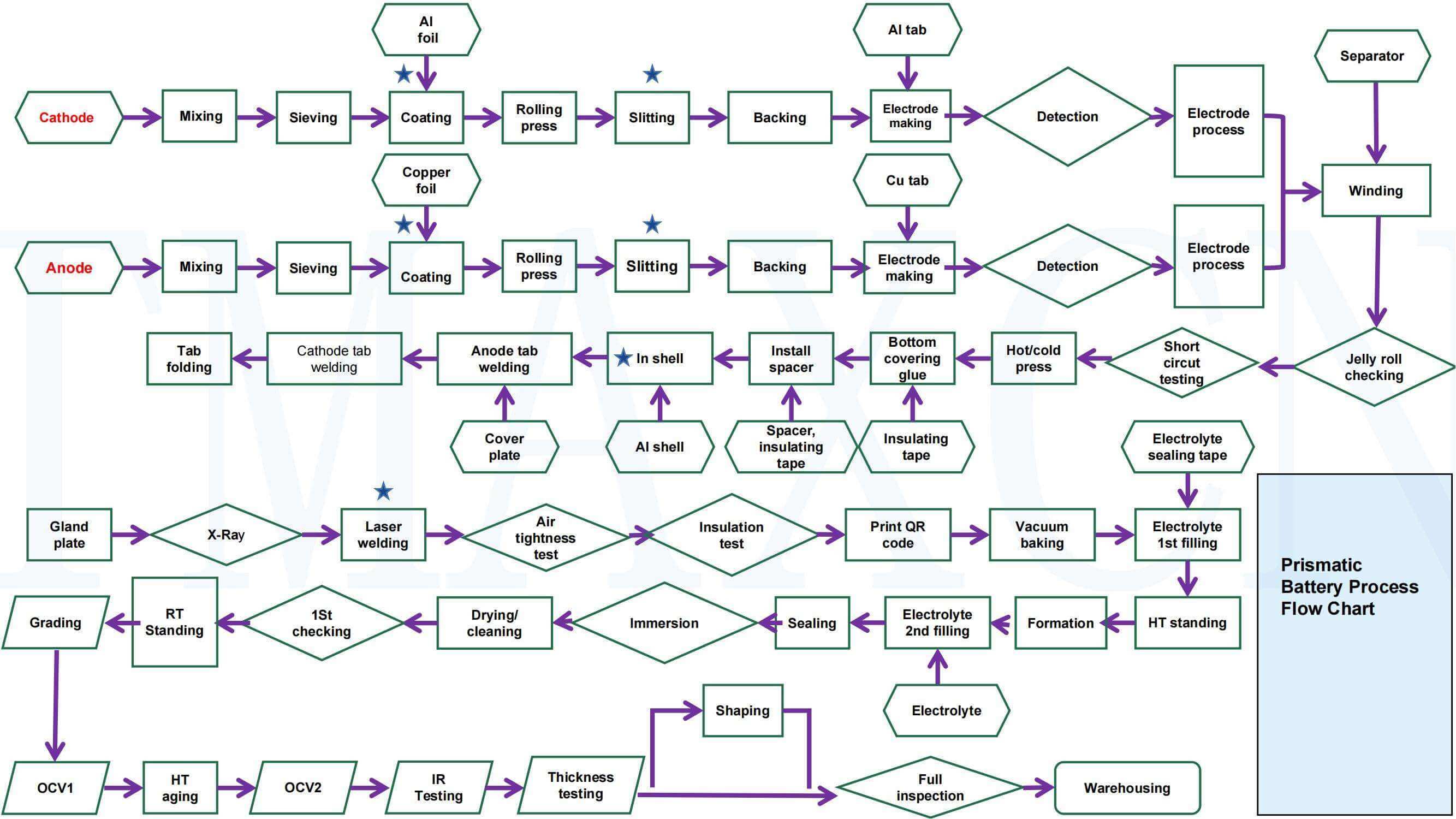

1. Prismatische Zelle:

Prismatische Zellen werden häufig für Batterieanwendungen mit hoher Kapazität verwendet, um die Raumnutzung zu optimieren. Diese Konstruktionen verwenden eine gestapelte Elektrodenstruktur, bei der die Anoden- und Kathodenfolien in einzelne Elektrodenplatten geschnitten werden, die abwechselnd gestapelt und durch den Separator getrennt gehalten werden. Der Separator kann auf die gleiche Größe wie die Elektroden geschnitten werden, aber wahrscheinlicher wird er in einem langen Streifen aufgebracht, der zickzackartig zwischen abwechselnden Elektroden in dem Stapel gewickelt ist.

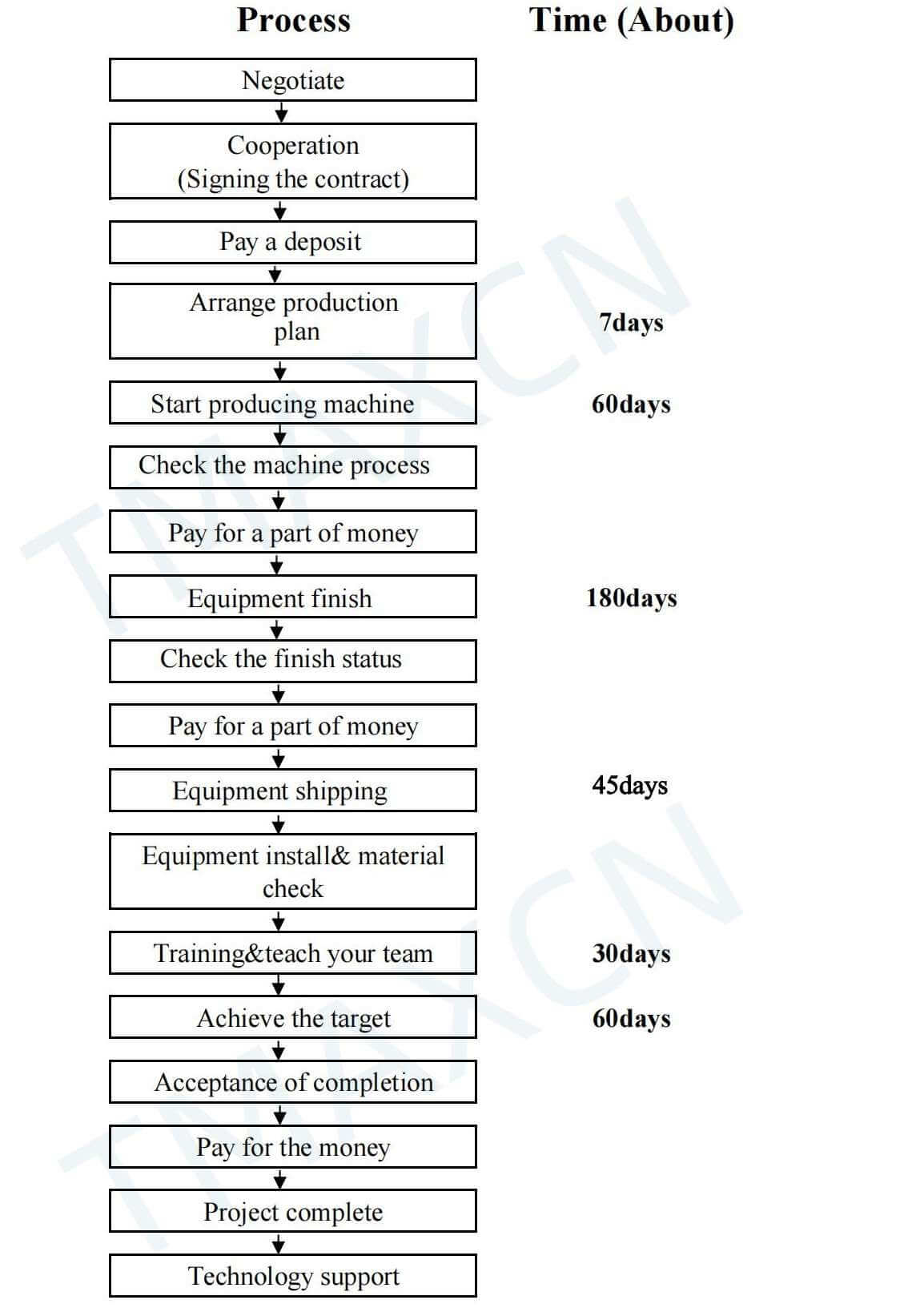

2. Projektdurchführungsprozess:

3. Ausrüstungsliste:

SN. |

Ausrüstungsname |

1 |

Mischausrüstung |

2 |

Fütterungssystem |

3 |

Gülle-Puffertank |

4 |

Auto Double Sides Schlitzmatrize Beschichtungsmaschine |

5 |

NMP-Wiederherstellungssystem |

6 |

Kal e nd r Maschine |

7 |

Auto Schneidemaschine |

8 |

Stanzmaschine |

9 |

Automatische Stapelmaschine |

10 |

Ultraschall-Punktschweißmaschine (Laschen-zu-Deckel-Schweißen) |

11 |

Abdeckblech-Schweißmaschine |

12 |

Isolatorwickelmaschine |

13 |

Schäl- und Schweißmaschine |

14 |

Helium-Testmaschine |

fünfzehn |

Waschmaschine |

16 |

Röntgentester |

17 |

Hochvakuumofen |

18 |

Automatische Elektrolytfüllmaschine |

19 |

Hochtemperaturbenetzung |

20 |

Unterdruckformungsmaschine |

21 |

Laser-Schweiß- und Versiegelungsmaschine |

22 |

OCV-Tester |

23 |

Lademaschine |

24 |

PVC-Folienklebemaschine |

25 |

Trocknungseinheit |

26 |

Luftkompressoreinheit |

27 |

Vakuumeinheit |

28 |

Stickstofferzeugungseinheit |

29 |

De ich onisierte Wassermaschine |

30 |

Kühler |

31 |

ACIR-Tester |

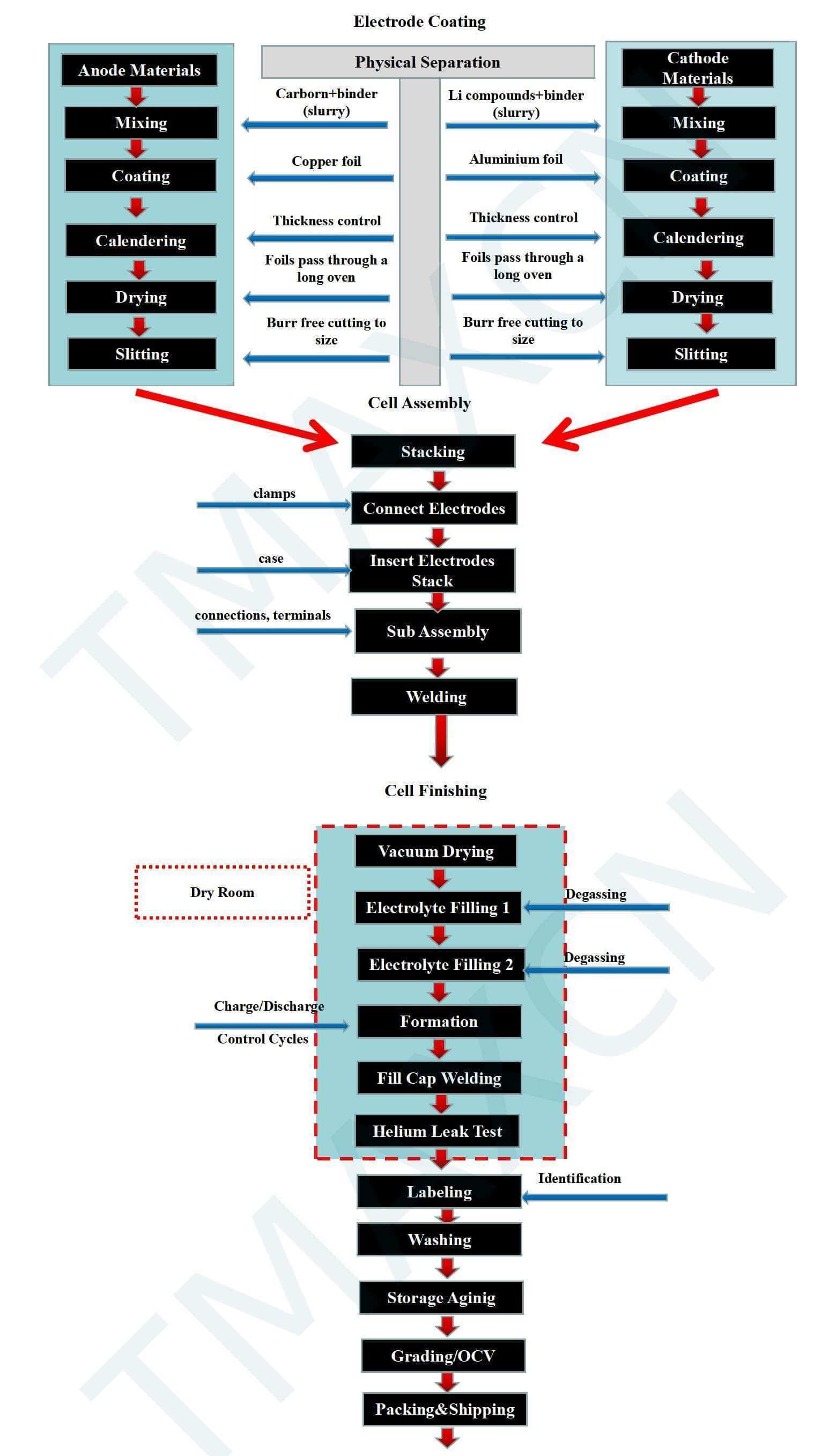

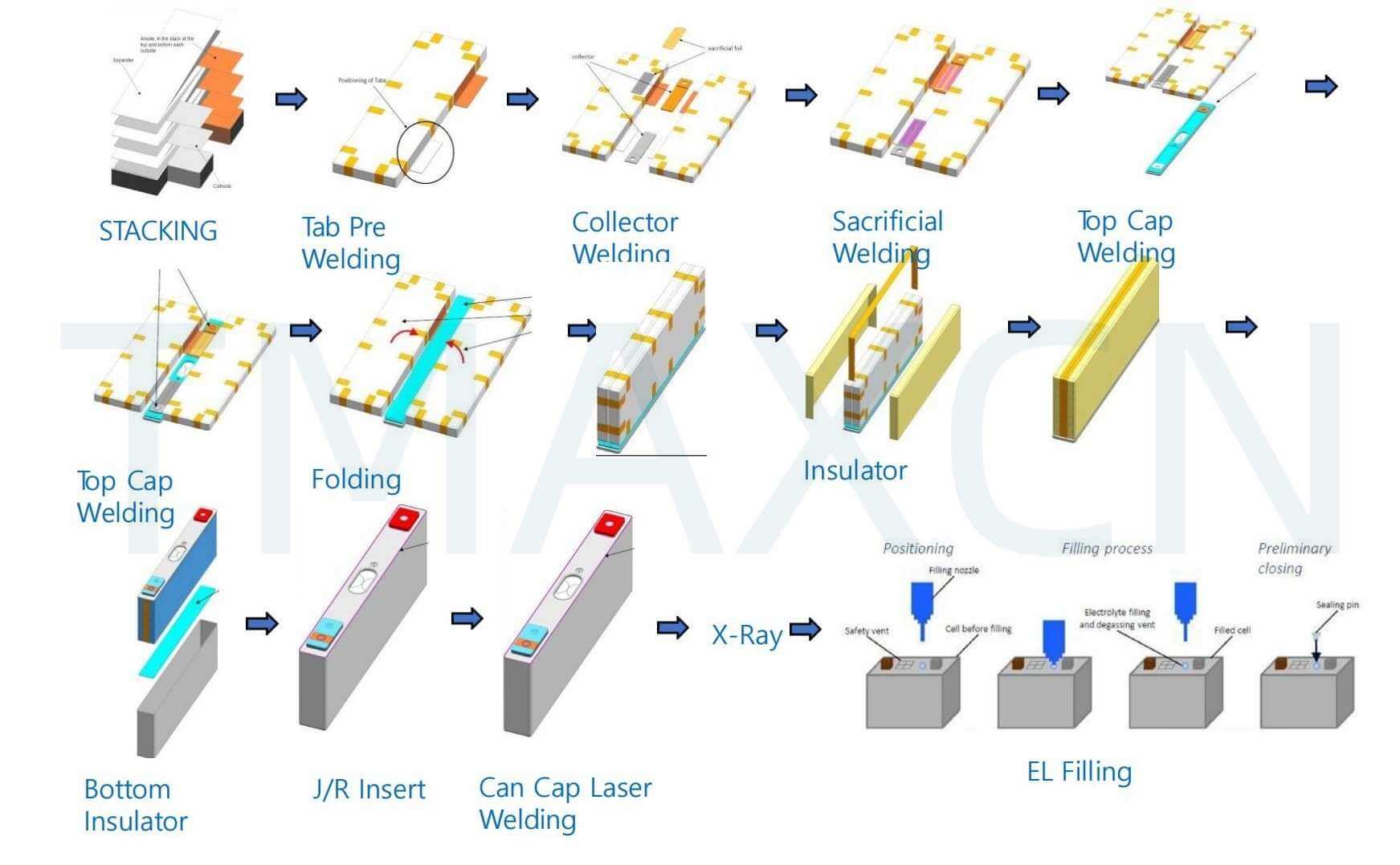

4. Der Prozess für prismatische Zellen ist im folgenden Diagramm dargestellt:

(a.Stapelprozess)

(b.Wickelprozess)

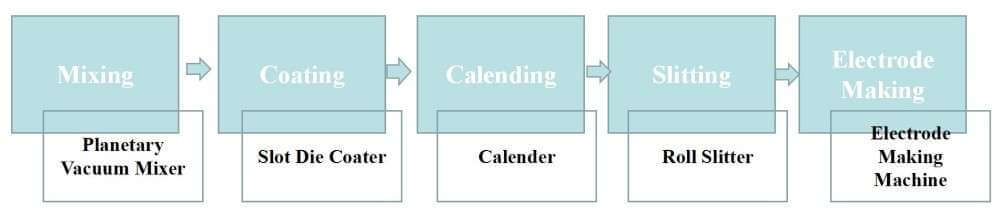

5. Grundlagen der Batterieherstellung aus der Produktionslinie für prismatische Zellen:

Die 1. Stufe: Elektrodenherstellung:

Die erste Stufe bei der Batterieherstellung ist die Herstellung positiver und negativer Elektroden. Die Hauptprozesse sind: Mischen, Beschichten, Kalandrieren, Schneiden, Elektrodenherstellung (einschließlich Stanzen und Laschenschweißen). Die in dieser Phase verwendeten Geräte sind: Mischer, Beschichtungsmaschine, Walzenpresse, Schneidemaschine, Elektrodenherstellungsmaschine.

Mischen – Verfahren zur Herstellung der Elektrodenaufschlämmung:

Zur Herstellung einer Elektrodenaufschlämmung werden die aktiven Rohmaterialien mit Lösungsmittel, Binder und Additiven kombiniert. Das Mischen der Aufschlämmung ist der erste Schritt des Elektrodenherstellungsverfahrens, und das Verfahren wird für Kathoden- und Anodenmaterialien separat durchgeführt. Die wichtigsten messbaren Eigenschaften dieses Prozesses (Viskosität, Dichte, Feststoffgehalt) wirken sich direkt auf die Qualität der Batterie und die Gleichmäßigkeit der Elektrode aus. Beim Mischprozess sind die Rezeptur der Rohstoffe, die Mischschritte und die Mischzeit wichtige Parameter.

Beschichtung — Beschichten und trocknen Sie die Elektrodenpaste auf der Stromabnehmerfolie:

Die Qualität der Beschichtungs- und Trocknungsprozesse wirkt sich grundlegend auf die Einheitlichkeit, Konsistenz, Sicherheit und Lebensdauer der hergestellten Batterie aus. Ungleichmäßigkeit oder Defekte, die in diesem Stadium auf beiden Seiten der Elektroden eingeführt werden, führen zu einer schlechten elektrochemischen Leistung der Batterie und können ernsthafte Sicherheitsprobleme verursachen.

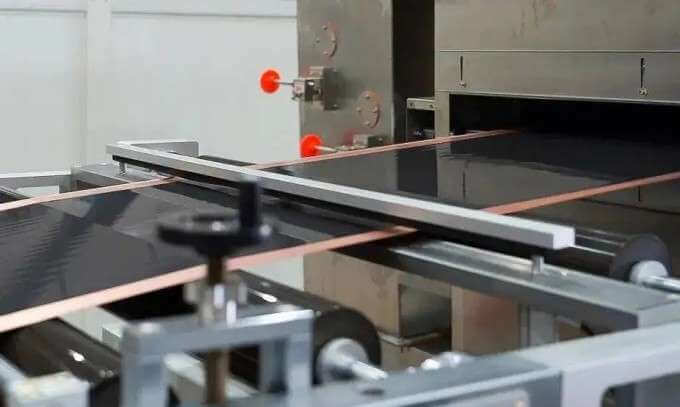

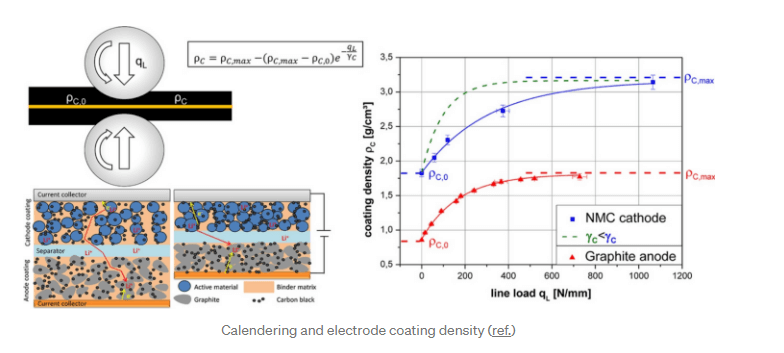

Kalandrieren — Rollpressen der beschichteten Elektroden:

Das Kalandrieren ist ein wichtiger Prozess zur Beeinflussung der Zellleistung durch Steuerung der Elektrodenporosität und -gewundenheit. Ein höherer Kalandrierdruck, der auf die Elektrode ausgeübt wird, verringert die Dicke der aktiven Schicht und nimmt somit zu die volumetrische Energiedichte. Während ein starkes Kalandrieren auch die Tortuosität der Elektrode erhöht, was die elektrochemische Impedanz der Elektrode beeinflusst.

Die folgende Abbildung zeigt, wie sich die Pressdichte der Elektrode mit der Belastung der Kalandrierlinie ändert.

Schlitzen und Elektrodenherstellung — Schneiden Sie die Elektrode auf die erforderliche Größe und bereiten Sie die Lasche vor:

Längsschneiden (Gerät: Längsschneidemaschine) besteht darin, die umhüllte Elektrode in Längsrichtung in schmale Scheiben der erforderlichen Breite zu schneiden. Jegliches Graten oder Knicken, das in diesem Stadium eingeführt wird, erhöht das Risiko von internen Kurzschlüssen, die ernsthafte Sicherheitsprobleme verursachen können. Nach dem Schlitzen sind die wichtigsten zu messenden Prozessparameter die Elektrodenbreite, die Ebenheit der Elektrodenkanten sowie das Vorhandensein und die Charakteristik von Graten.

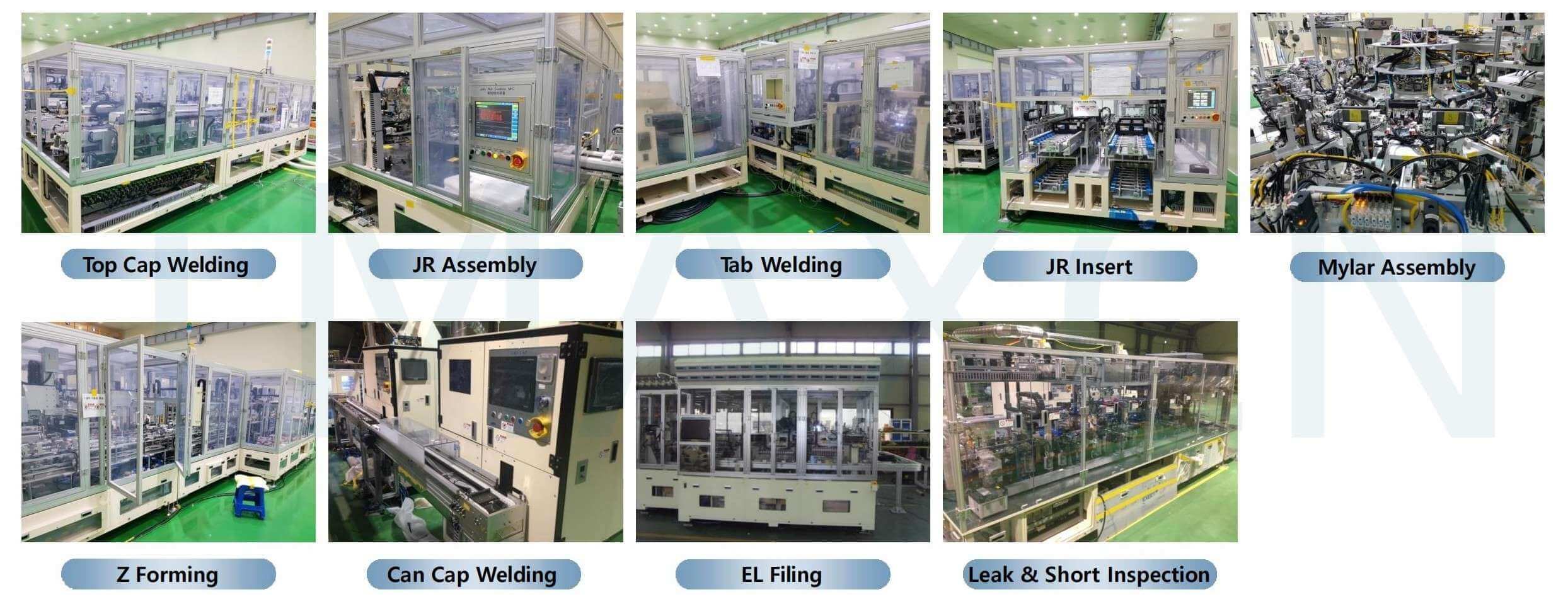

6. Die 2. Stufe: Montageprozess für prismatische Zellen:

Workshop-Referenz:

ru

ru English

English

+86 13174506016

+86 13174506016 David@tmaxcn.com

David@tmaxcn.com