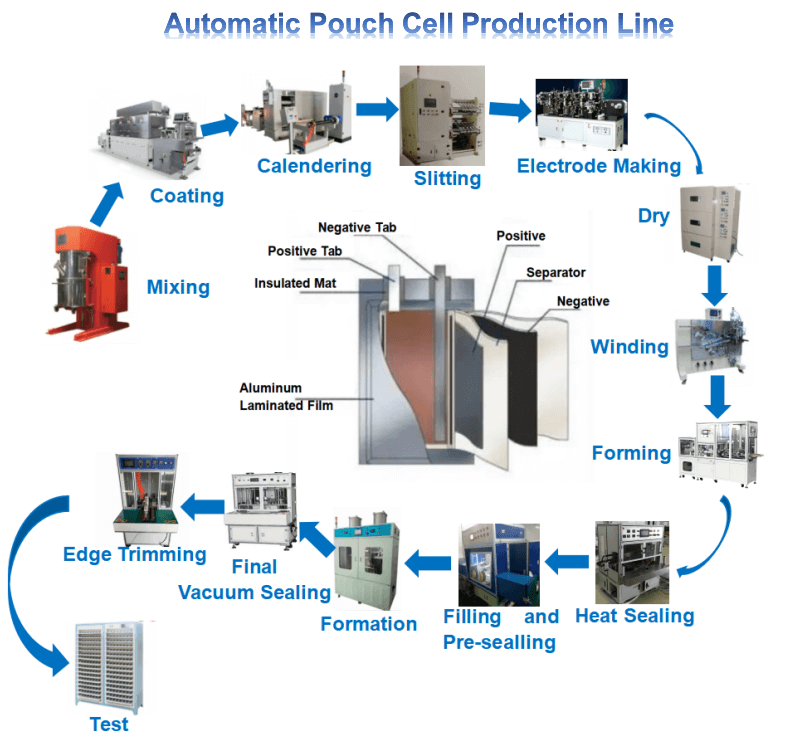

- Batteriepilot / Produktionslinie

- Batterielabor Montage

- Lithium Battery Pack Assembly Line

- Solid State Battery Assembly Line

- Sodium Ion Battery Production Line

- Supercapacitor Assembly Line

- Lithium Ion Battery Recycling Plant

- Dry Electrode Preparation Solution

- Perovskite Based Solar Cell Lab Line

- Li-Ion Battery Materials

- kathodenaktive Materialien

- anodenaktive Materialien

- Customized Battery Electrode

- Münze Zelle Materialien

- Lithium-Chip

- zylindrische Zellteile

- Batteriestromkollektoren

- batterieleitende Materialien

- Elektrolyt und Beutel

- Metal Mesh

- Batterieordner

- Trennzeichen und Klebeband

- Aluminiumlaminatfolie

- Nickelstreifen / -folie

- Battery Tabs

- Graphenmaterialien

- Nickel Felt

- Titanium Fiber Felt

- Batterie

- Battery Pack Machine & Compoments

- Battery Pack Compoments

- Turnkey Solutions Battery Pack Assembly Line

- Cell Sorter

- Battery Pack Spot Welder

- Laser Welder

- Battery Charging Discharging Tester

- Battery Pack Aging Machine

- Battery Pack Comprehensive Tester

- CCD Visual Inspector

- Battery Pape Sticking Machine

- BMS Testing Machine

- Al Wire Bonding Machine

- alle Batteriemontagemaschine

- Batterietester & Analysator

- Battery Safety Tester

- Material Characterization Tester

- Walzpresse Maschine

- Metall-Punktschweißgerät

- Vakuummischer Maschine

- Crimp- / Demontagemaschine

- Vakuumiermaschine

- Elektrolytfüllung

- Stapel- / Wickelmaschine

- Elektrodenschneider / -schneider

- Beutelformmaschine

- NMP Solvent Treatment System

- Lithium Battery Production Plant

- Vakuum-Glove-Box

- Öfen

- Coaters

- PVD Coater

- Hydraulikpresse

- Large Press Machine

- Planetenrührwerk / Mühle

- Kugelmühle

- Labormaschine

- Cutting Machine

- Metallelektrodenschaum

- WhatsApp : +86 18659217588

- E-Mail : David@tmaxcn.com

- E-Mail : Davidtmaxcn@gmail.com

- : No. 39, Xinchang Road, Xinyang, Haicang Dist., Xiamen, Fujian, China (Mainland)

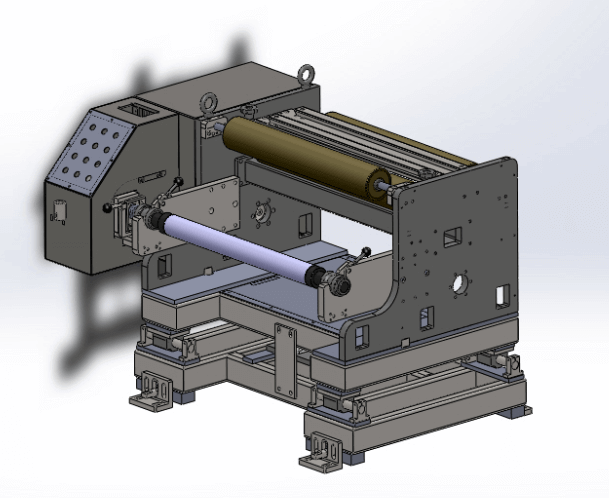

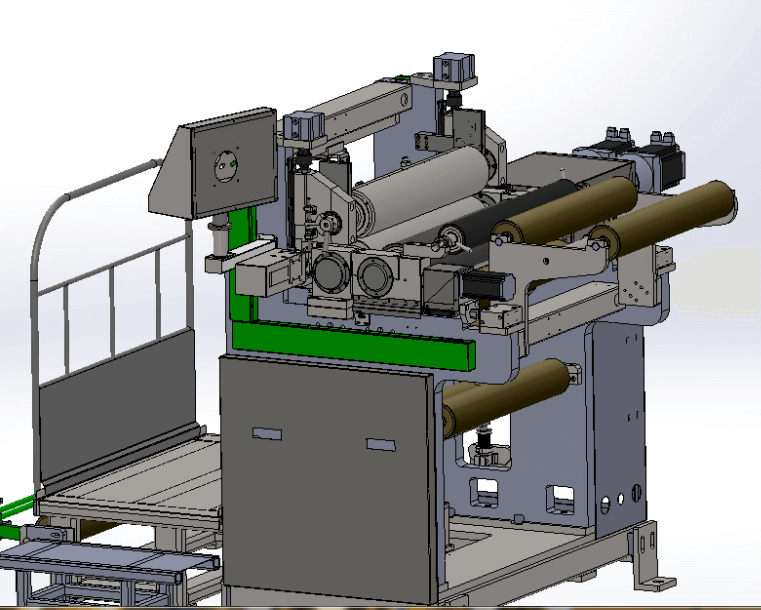

Batterieproduktions-Transferbeschichtungsmaschine mit intermittierender und kontinuierlicher Beschichtung

Model Number:

TMAX-ZL-LB650Zahlung:

L/C D/A D/P T/T Western UnionDelivery Time:

5 days

- WhatsApp : +86 18659217588

- E-Mail : David@tmaxcn.com

- E-Mail : Davidtmaxcn@gmail.com

- Wechat : 18659217588

Vorherige:

Luftdichtheitsprüfgerät LuftdichtheitsprüfmaschineNächste:

Automatische Schicht-für-Schicht-Stapelmaschine für prismatische Zellen

Batterieproduktions-Transferbeschichtungsmaschine mit intermittierender und kontinuierlicher Beschichtung

Der Beschichter der ZL-LB-Serie ist ein professionelles Beschichtungsgerät für Lithiumbatterien.

1. Es eignet sich für den Beschichtungsprozess von Aufschlämmungssystemen wie öligem oder wasserbasiertem Lithiumeisenphosphat, öliger Lithiumkobaltsäure, ternär, Lithiummanganat, Nickelkobaltlithiummanganat, öligem oder wasserbasiertem negativem Kohlenstoffgraphit, Lithiumtitanat, etc;

2. Die Genauigkeit der Spannungsregelung kann mit dem vollautomatischen PID-Spannungsregelsystem mit geschlossenem Regelkreis ein Niveau von ± 1 N erreichen.

3. Die importierten Standardteile wie das OMRON-SPS-Steuerungssystem und der hochpräzise Servomotor werden verwendet, um die ultrahohe Konsistenz und Stabilität der beschichteten Produkte in Bezug auf Oberflächendichte und -größe sicherzustellen. Der Anteil importierter Normteile beträgt sogar 85 %.

Spezifikationen

Geeignete Materialien |

Öl- oder wasserbasiertes Lithium-Eisen-Phosphat, Lithium-Kobalt, Lithium-Manganat, ternär, Lithium-Nickel-Kobalt-Manganat, Lithiumtitanat, Kohlegraphit und andere Systeme |

Betriebssubstratparameter |

Aluminiumfolie: Dicke : 10-30 um; Breite : 200-620 mm; Spulendurchmesser: max.500mm; Gewicht: max.500kg;

Kupferfolie: T Dicke : 6-30 um; Breite : 200-620 mm; Spulendurchmesser: max.500mm; Gewicht: max.500kg; |

Designbreite der Rolle äh |

650 mm |

Wirksam Beschichtungsbreite |

200~580mm |

Mechanische Betriebsgeschwindigkeit der Ausrüstung |

12m/Min |

C Schwimmgeschwindigkeit |

0,5-8 m/min |

Geeignet Material Viskosität |

2000~12000 cps |

Trockendickenbereich der einseitigen Beschichtung |

50-150 μm |

Minimale intermittierende Länge |

5mm |

Mindestbeschichtungslänge mehrstufig |

20mm |

Lösungsmitteleigenschaften |

Öliges Lösungsmittel : NMP(s.g=1.033,b.p=204 ℃ ) Wässriges Lösungsmittel: H2O/NMP(s.g=1.000,b. p=100℃) |

Geeigneter Feststoffgehalt |

Anode: S . C. 60 %± 2 0% C Athod : S . C. 50 % ± 10 % (PVDF System ) S . C. 50 %± 5 % ( SBR System ) |

Relative Dichte |

Anode: 1,5–2,59/cm2 Kathode: 1~1,89/cm2 |

Beschichtungsverfahren |

Doppelschicht doppelseitig 3-stufige intermittierende Transferbeschichtung mit ungleichem Abstand / automatische Verfolgung der zweiten Seite / kontinuierliche Transferbeschichtung |

Rollenwechselmodus |

Handbuch |

Laufrichtung Grundmaterial |

Vorwärtsbeschichtung, Substratvorlauf und Leerfolien-Rücklaufbetrieb |

Maschinenstruktur

1. Abrollmechanismus (einarmiges manuelles Aufrollen)

Der Abwickelteil hat hauptsächlich drei Funktionen: aktives Abwickeln, automatische Korrektur in Echtzeit und automatische Spannungsregelung;

Das aktive Abwickeln wird vom Motor über die Synchronriemenscheibe angetrieben, und die Abwickelgeschwindigkeit wird entsprechend der Echtzeitänderung der Spannung und der Beschichtungsgeschwindigkeit bestimmt. Der gesamte Prozess läuft automatisch ab, um die perfekte Abstimmung von Abwickelgeschwindigkeit und Beschichtungsgeschwindigkeit zu gewährleisten. Es vermeidet die große Spannungsschwankung, die durch die nichtlineare Leistungsabgabe des Magnetpulvers verursacht wird, das die Abwickelgeschwindigkeit nicht in Echtzeit und aktiv steuern kann, wenn das herkömmliche Magnetpulver passiv abgewickelt wird, was die Beschichtungsgeschwindigkeit beeinflusst.

Installationsstruktur der Rolle |

Integrierte vertikale Platteninstallation (Dicke 30 mm) |

Walzenoberflächenbehandlung |

Oxidationsbehandlung von Aluminiumrolle auftauchen , die Oberflächenhärte ist HRC65, der Rundlauf ist ≤ 20 μm, die Oberflächenrauheit ist Ra0,8, die Parallelität ist ≤ 0,1 mm; |

Spannungskontrollsystem |

Vollautomatische PID-Regelung mit konstanter Spannung; Spannungsbereich abwickeln :0 ~ 50N; Spannungsregelgenauigkeit ± 1 N ; |

Korrekturmethode |

Automatische EPC-Steuerung, Hub 120 mm |

Wickelmethode |

Abwickeln in Auf- und Abwärtsrichtung Die Spule ist mit einem aufblasbaren 3-Zoll-Schaft und einem aufblasbaren Schaft befestigt Abwickelnde einzelne aufblasbare Welle, doppelseitige Unterstützung Manuelle Spleißplattform, Doppeldruckstangenmodus |

Substrat Laufrichtung |

nach vorne und rückwärts |

Laufgeschwindigkeit des Substrats |

12m/Min |

Maximaler Abrolldurchmesser |

Ф500mm |

Maximale Tragfähigkeit der aufblasbaren Welle |

500Kg |

Anzahl der sich abwickelnden aufblasbaren Wellen |

1 |

Kontrollsystem |

Stellen Sie die Funktionsbetriebstaste ein, die den Betrieb von Bandverlängerung, Pause, Notstopp, Vorwärts- und Rückwärtslauf, Links- und Rechtsausrichtung usw. abschließen kann |

Abwickelgeschwindigkeit |

Die Abwickelgeschwindigkeit wird von der SPS entsprechend der eingestellten Beschichtungsgeschwindigkeit und den Echtzeit-Spannungsänderungsdaten gesteuert; Die Abwickelleistung wird durch einen Wechselstrommotor + Turbinenuntersetzungsgetriebe bereitgestellt; |

2. Beschichtungsmechanismus

Der Kopf der Maschine besteht hauptsächlich aus Schabermechanismus, Stahlrollenmechanismus, Gummirollenmechanismus und Gummirollenantrieb.

·Der Schabermechanismus treibt die hochpräzise Schraubenstange an, um den geneigten Block durch das Schneckengetriebe anzutreiben, und überträgt die Auf- und Abwärtsbewegung des Schabers durch die horizontale Bewegung des geneigten Blocks und des geneigten Blocks, wodurch die Einstellung vorgenommen wird Genauigkeit genauer, einfacher zu kontrollieren und reduziert das Rückwärtsspiel erheblich.

·Der Stahlrollenmechanismus ist mit der Stahlstange durch die Doppelmembrankupplung durch den Servomotor verbunden. Das Stahlrollenlager verwendet ein hochpräzises importiertes Lager, das nach der Installation durch eine einzigartige Installationsmethode einen Rundlauf von unter 1,5 µm gewährleistet.

·Verglichen mit dem herkömmlichen Gummiwalzenmechanismus ist der Antriebsmotor fixiert, und die weiche Verbindung der Doppelmembrankupplung vermeidet den Einfluss der Motorvibration auf die Beschichtung, gewährleistet die Beschichtungsgenauigkeit, verhindert, dass sich der Motor und die Gummiwalze zurückbewegen und zusammen, verlängert die Lebensdauer des Motors und reduziert die Trägheit der Gummiwalze während der Beschichtung.

·Der Gummiwalzen-Antriebsmechanismus verbindet den Motor und die Gummiwalze durch die Schraubenstange und wandelt die Drehbewegung des Motors in die Vorwärts- und Rückwärtsbewegung der Gummiwalze um. Der Gummirollensitz und der Motor sind mit schneller Reaktion und hoher Präzision auf dem beweglichen Gleitblock installiert.

Installationsstruktur |

50 mm dicke vertikale Gesamtplattenstruktur, 1 Tonne Gesamtgewicht |

Hauptantriebsmotor |

Servomotor (750W) |

Intermittierender Schubmotor |

Servomotor (750W) |

Walzenoberflächenbehandlung |

Die Oberfläche der Aluminiumwalze ist oxidiert, die Oberflächenhärte beträgt HRC65, der Walzenbruch ist ≤ 20 μ m, die Oberflächenrauhigkeit ist Ra0.8, die Parallelität ist ≤ 0,1 mm; |

Reduzierer |

100:1 mit 750W Reduzierer |

Schaberstruktur |

Doppelseitiger Kommaschaber, galvanisiert, Außendurchmesser Φ 128mm, |

Steuerung der Blattwinkelrotation |

Griffdrehung |

Beschichtungswalze (Stahlwalze) |

Die Oberfläche ist mit importiertem Hartchrom überzogen, mit einem Durchmesser von 128 mm; |

Spannung |

Vollautomatische PID-Regelung mit konstanter Spannung, Spannungsbereich 0 ~ 50 N, Genauigkeit der Spannungsregelung ± 1n |

Rückenrolle |

160 mm Durchmesser, importiertes EPDM für Oberflächenbrot, Feinschliff für Rollenoberfläche |

Durchmischen |

Gerade Bewegung des kolbenstangenlosen Zylinders, einstellbare Geschwindigkeit |

Prallplatte |

Saigang-Material, mit Styropor versiegelt, ausgestattet mit spezieller Messerform |

Stufenweise Höhenverstellung des Schildes |

Einstellung des Servomotors: Stellen Sie die intermittierende Größe des Schabers und der Stahlwalze auf dem Touchscreen mit einer minimalen Einstellungsgröße von 0,1 um ein |

Alleinstehende Kopfposition |

Installation und Betrieb vor dem Trocknen |

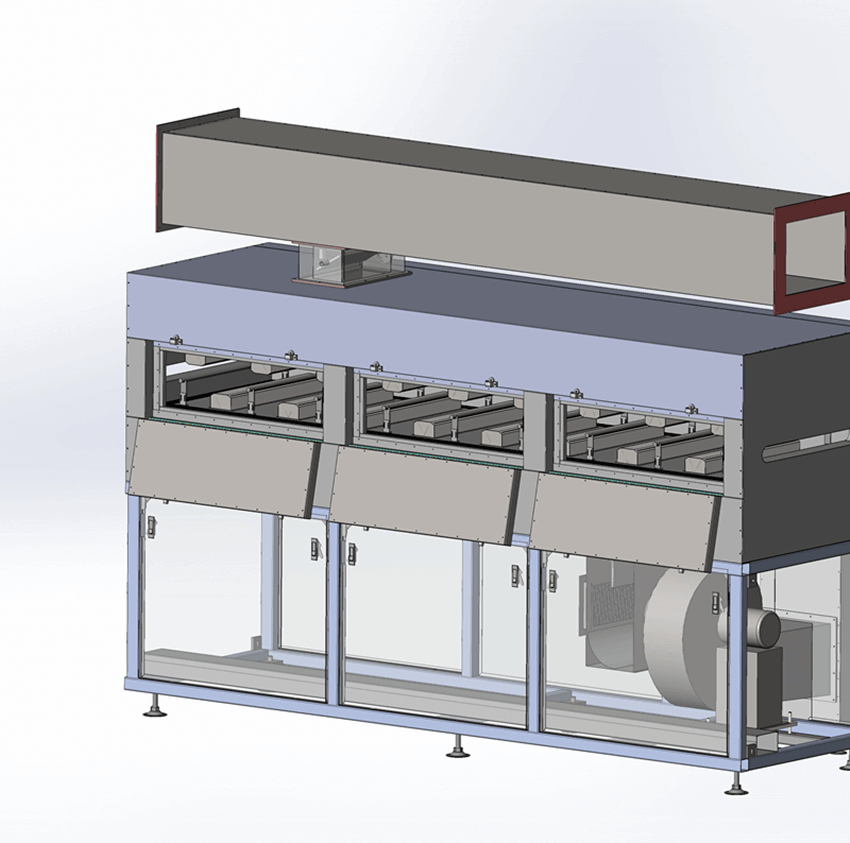

3. Trocknungsmechanismus (Infrarotheizung + elektrische Heizung des Edelstahlheizrohrs)

Im Trocknungsteil wird der Lüfter vom Frequenzumrichter gesteuert, um dem Ofen Luft zuzuführen, die vor dem Eintritt in den Ofen durch die elektrische Heizung erwärmt wird. Und ausgestattet mit einer Heißluft-Recycling-Funktion, die die Nutzungskosten effektiv senkt. Da der Frequenzumrichter zur Steuerung des Luftversorgungsmotors verwendet wird, ist die Luftmengenregulierung bequem. Der Lüfter ist aus Edelstahl gefertigt und langlebig.

Ofenstruktur |

Einzelschicht-unabhängige Heizung, Auf- und Ab-Anordnung, die ersten beiden Heizöfen übernehmen den unabhängigen Auf- und Ab-Heizbeutel-Heizmodus, die zweiten beiden Heizöfen übernehmen den gemeinsamen Heizbeutel-Heizmodus. |

Erste 2 Standheizung |

Die Infrarot-Hilfsheizstruktur wird verwendet, um Risse im Heizprozess zu verhindern und die Trocknungsgeschwindigkeit zu beschleunigen. |

Ofenlänge |

12m (3m / Sektion, 4 Sektionen insgesamt) |

Beschaffenheit des Materials |

Edelstahl, interner Behälter nationaler Standard SUS304 (1,0 mm), externer Behälter nationaler Standard SUS201 (1,2 mm) |

Fahrmodus der Ofenführungsrolle |

Alle Führungsrollen werden hauptsächlich von Servomotoren mit einem Durchmesser von angetrieben Φ 60mm und Oberfläche hartverchromt; Die erste und zweite Führungsrolle sind in ansteigender Bogenverteilung, die dritte und vierte Führungsrolle in absteigender Bogenverteilung mit einem Gesamtabfall von 200 mm. |

Temperaturkontrolle |

Es ist in die normale Arbeitstemperaturregelung und die Schutzregelung des Übertemperaturüberwachungsalarms unterteilt. Wenn die Temperatur vorbei ist, erscheint ein akustischer und visueller Alarm und die Hauptstromversorgung der Heizung wird unterbrochen; jeder Abschnitt wird vollständig unabhängig gesteuert |

Heizmodus |

Infrarotheizung + elektrische Heizung des Edelstahlheizrohrs, Heißluftzirkulationsstruktur |

Heizleistung des einteiligen Ofens |

Vordere 2 Abschnitte 22KW * 3M, hintere 2 Abschnitte 18kw * 3M |

Temperatur im Ofen |

Entwurf Max150 ℃ , Temperaturunterschied in einem Einsektionsofen ≤ 5 ℃ |

Oberflächentemperatur der Box während des Betriebs |

≤ 45 ℃ |

Blasmethode |

Oberes und unteres Luftblasen, das obere und untere Luftvolumen werden jeweils durch das Ventil gesteuert, das fein eingestellt werden kann; die oberen und unteren Luftkammern teilen sich den Heizkörper |

Abluftmengenregelung jeder Sektion |

Durch mechanisches Ventil, unabhängige Steuerung, Feinabstimmung |

Düsenstruktur |

Die Blasrichtung beträgt 30 Grad zur Horizontalen, und die Luftdüsennut ist mit einer speziellen Form geschlitzt |

Lüftersteuerung |

AC-Schützsteuerung |

Heizungssteuerung |

Halbleiterrelais |

Fan-Material |

Edelstahl des nationalen Standards SUS304 |

Blaskapazität jeder Sektion (3m) |

4500m3 / h, Druck: 550pa bei Nenndrehzahl |

Abgasvolumen (zwei insgesamt) |

10000m3/h, Druck: 600Pa bei Nenndrehzahl |

Lösungsmittelrückgewinnungssystem |

Nein, nur Schnittstelleninstallation |

NMP-Lösungsmittelkonzentrationsalarm |

Keine (diese Funktion muss separat angegeben werden) |

Luftkammerdrucküberwachung |

Keine (diese Funktion muss separat angegeben werden) |

Abluftvolumen |

100-350 m3/Min |

ru

ru English

English

+86 13174506016

+86 13174506016 David@tmaxcn.com

David@tmaxcn.com