- Batteriepilot / Produktionslinie

- Batterielabor Montage

- Lithium Battery Pack Assembly Line

- Solid State Battery Assembly Line

- Sodium Ion Battery Production Line

- Supercapacitor Assembly Line

- Lithium Ion Battery Recycling Plant

- Dry Electrode Preparation Solution

- Perovskite Based Solar Cell Lab Line

- Li-Ion Battery Materials

- kathodenaktive Materialien

- anodenaktive Materialien

- Customized Battery Electrode

- Münze Zelle Materialien

- Lithium-Chip

- zylindrische Zellteile

- Batteriestromkollektoren

- batterieleitende Materialien

- Elektrolyt und Beutel

- Metal Mesh

- Batterieordner

- Trennzeichen und Klebeband

- Aluminiumlaminatfolie

- Nickelstreifen / -folie

- Battery Tabs

- Graphenmaterialien

- Nickel Felt

- Titanium Fiber Felt

- Batterie

- Battery Pack Machine & Compoments

- Battery Pack Compoments

- Turnkey Solutions Battery Pack Assembly Line

- Cell Sorter

- Battery Pack Spot Welder

- Laser Welder

- Battery Charging Discharging Tester

- Battery Pack Aging Machine

- Battery Pack Comprehensive Tester

- CCD Visual Inspector

- Battery Pape Sticking Machine

- BMS Testing Machine

- Al Wire Bonding Machine

- alle Batteriemontagemaschine

- Batterietester & Analysator

- Battery Safety Tester

- Material Characterization Tester

- Walzpresse Maschine

- Metall-Punktschweißgerät

- Vakuummischer Maschine

- Crimp- / Demontagemaschine

- Vakuumiermaschine

- Elektrolytfüllung

- Stapel- / Wickelmaschine

- Elektrodenschneider / -schneider

- Beutelformmaschine

- NMP Solvent Treatment System

- Lithium Battery Production Plant

- Vakuum-Glove-Box

- Öfen

- Coaters

- PVD Coater

- Hydraulikpresse

- Large Press Machine

- Planetenrührwerk / Mühle

- Kugelmühle

- Labormaschine

- Cutting Machine

- Metallelektrodenschaum

- WhatsApp : +86 18659217588

- E-Mail : David@tmaxcn.com

- E-Mail : Davidtmaxcn@gmail.com

- : No. 39, Xinchang Road, Xinyang, Haicang Dist., Xiamen, Fujian, China (Mainland)

-

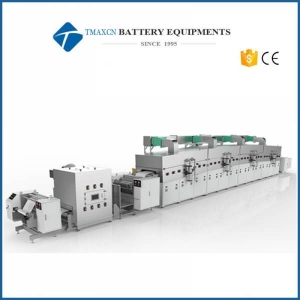

Rolle zu Rolle-Beschichtungsanlage mit 6 Meter trocknen Backofen für Lithium-Ionen Akku

Rolle zu Rolle-Beschichtungsanlage mit 6 Meter trocknen Backofen für Lithium-Ionen Akku

der Streichmaschine TMAX-DYG-132MS ist eine einzelne Fläche kontinuierliche und intermittierende Beschichtungsmaschine hauptsächlich benutzt für Gülle, die Trocknung der Elektrodenumhüllung Lithium Batterie. Die Batterie-Beschichtung Maschine nimmt kontinuierliche und intermittierende Beschichtung-Modus, wird hauptsächlich für verwendet Lithium Batterie Pilotmaßstab Produktionslinie.

-

Lithium-Ionen-Akku kontinuierliche automatische Beschichtungsmaschine

Lithium-Ionen-Akku kontinuierliche automatische Beschichtungsmaschine

Lithium-Ionen-Akku kontinuierliche automatische Beschichtungsmaschine

-

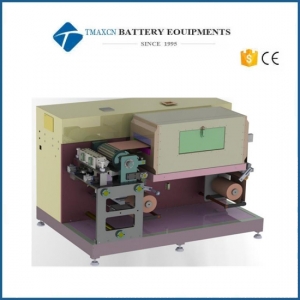

Intermittierende Laborbeschichtungsmaschine zur Herstellung von Lithiumbatterieelektroden

Intermittierende Laborbeschichtungsmaschine zur Herstellung von Lithiumbatterieelektroden

-

Membranbeschichtungsmaschine für die Produktion

Membranbeschichtungsmaschine für die Produktion

Membranbeschichtungsmaschine für die Produktion

-

Intermittierende Beschichtungsmaschine für Batterieelektroden für die Produktionslinie

Intermittierende Beschichtungsmaschine für Batterieelektroden für die Produktionslinie

-

Batterieproduktions-Transferbeschichtungsmaschine mit intermittierender und kontinuierlicher Beschichtung

Batterieproduktions-Transferbeschichtungsmaschine mit intermittierender und kontinuierlicher Beschichtung

-

Batterieelektroden-Extrusions-Schlitzdüsen-Beschichtungsmaschine

Batterieelektroden-Extrusions-Schlitzdüsen-Beschichtungsmaschine

-

Kontinuierliche Rolle-zu-Rolle-Beschichtungsmaschine für die Herstellung von Lithiumbatterieelektroden mit optionalem Längenofen

Kontinuierliche Rolle-zu-Rolle-Beschichtungsmaschine für die Herstellung von Lithiumbatterieelektroden mit optionalem Längenofen

1. TMAX-JS ist kompakt Heiß Rollende Zylinderpresse mit max. Betriebstemperatur von 150 ° C , das für die Vorbereitung der Batterieelektrode sowohl für das Innen- als auch für das Außenhandschuhfach ausgelegt ist. DC-Motor mit hohem Drehmoment ist Ar-Gas-kompatibel. Es eignet sich gut für Anwendungen wie die Erhöhung der Aktivmaterialdichte der Elektrode in der Li-Ionen-Batterieforschung nach der Beschichtung. Es hat ein Paar Stahlwalzen mit einer Heizleistung von 150 ° C max. 2. TMAX-JS ist mit einem 24-V-Gleichstrommotor für einen sicheren Betrieb in einer Ar-Gasumgebung ausgestattet.

-

Intermittierende Beschichtungsmaschine für den Batterietransfer zur Kathoden- und Anodenbeschichtung von Lithiumbatterien

Intermittierende Beschichtungsmaschine für den Batterietransfer zur Kathoden- und Anodenbeschichtung von Lithiumbatterien

-

Transfer-Intervall-Beschichtungsmaschine für die Herstellung von zylindrischen Zellenelektroden

Transfer-Intervall-Beschichtungsmaschine für die Herstellung von zylindrischen Zellenelektroden

-

Automatische Beschichtungsmaschine von Rolle zu Rolle für die Batterieproduktionslinie

Automatische Beschichtungsmaschine von Rolle zu Rolle für die Batterieproduktionslinie

Automatische Beschichtungsmaschine von Rolle zu Rolle für Batterieproduktionslinie Dies ist ein automatisches und schnelleres Rolle-zu-Rolle-Beschichtungssystem für Batterieelektroden mit einer maximalen Beschichtungsgeschwindigkeit von 15 m/Minute. Es eignet sich perfekt für Prototypen von Akkus der neuen Generation. Es ist in die Funktionen/Merkmale des Abwickelns (Abrollen) der Metallfolienrolle, der Beschichtungsklinge, des Brennofens und der endgültigen Elektrodenwicklung (Einrollen) zusammen mit der Touchscreen-Bedienung für den größtmöglichen Komfort des Kunden integriert. Modelltyp Schlitzdüsenbeschichter Beschichter mit umgekehrtem Komma Separator/Mikrokonkave Beschichtungsmaschine Industrielle Anpassungsfähigkeit Elektrodenbeschichtung für Lithiumbatterien Lithium-Batterie-Separatorbeschichtung Beschichtungsverfahren Kontinuierliche Beschichtung/Spaltbeschichtung Kontinuierliche Beschichtung Auf- und Abwickelkonfiguration Einachsiger/zweiachsiger manueller Rollenwechsel, automatischer Rollenwechsel Einachsiger/zweiachsiger manueller Rollenwechsel, zweiachsiger automatischer Rollenwechsel Einachsiger/doppelachsiger manueller Wechsel Substratbearbeitung / Backofen / Bügelwalze vorheizen (Oberflächenglättung) Heizfunktion Elektro-/Dampf-/Ölheizung Konfiguration des Trockenofens Aktiver Rollen- + Hängeofen, Länge optional 1. Aktives Klettern + passiver Passroller, Länge optional 2. Aktiver Aufstieg + passiver Überholroller + aktive Abfahrt, Länge optional 3. Aktives Klettern + schwimmender Ofen, Länge optional Gebogene aktive Rolle, Länge optional Mechanische Geschwindigkeit Beschichtungsgeschwindigkeit +10 % Beschichtungsgeschwindigkeit 15-30 m/min (je nach Modelltyp) 1-15 m/min (je nach Modelltyp) 50 m/min 80 m/min 100 m/min (je nach Modelltyp) Beschichtungsbreite 500mm/650mm 500mm/600mm/650mm 700mm/900mm/1200mm Schichtdicke 50-150 um 60-150 um 1-5 um Dickengenauigkeit ±0,5 µm (bei Beschichtungsdicke > 1 µm) Vorteile 1. Die enge Zusammenarbeit zwischen dem Zuführsystem und dem Steuersystem realisiert eine stabile und hochpräzise Beschichtung mit einem Gewichtsfehler von plus oder minus 1%; 2. Stabile Struktur, geeignet für die Massenproduktion; 3. Einfach zu bedienen, Touchscreen-Schnittstellendesign; 4.Online-Bereichsdichteerkennungssystem (optional), Online-CCD-Sichtprüfsystem (optional), Schlechtteil-Identifikationssystem (optional) 1. Die Installationsstruktur von Stahlwalze, Gummiwalze und Schaber ist einfach, was für die Wartung bequem ist; 2. Das Steuersystem ist bequem und einfach zu bedienen, und die Touchscreen-Oberfläche ist einfach und leicht zu verstehen. 3. Mit Kopf- und Schwanzdicken-Einstellfunktion, automatischer Closed-Loop-Einstellung des Klingenspalts, Closed-Loop-Spannungskontrollsystem, Beschichtungslängenmessfunktion (optional), Front- und Back-Alignment-System, Ofen-Übertemperatur-Schutzsystem, Online-Defektinspektion System (optional) 1. Das Steuersystem ist bequem und einfach zu bedienen, und die Touchscreen-Oberfläche ist einfach und leicht zu verstehen. 2.Swing-Rollenstruktur + Spannungsregelsystem mit geschlossenem Regelkreis, um einen Betrieb mit niedriger Spannung zu erreichen; 3. Behandeln Sie die Unebenheiten des Substrats durch den Vorheizofen, um den Umfang der Gerätenutzung zu verbessern. 4.Die von unserer Firma entwickelte und hergestellte geschlossene Fütterungshöhle hat ein gleichmäßiges Schaben und eine einfache Reinigung und r Ersatz.

-

Batterie-Rolle-zu-Rolle-Transferbeschichtungsmaschine mit kontinuierlichem und intermittierendem Modus

Batterie-Rolle-zu-Rolle-Transferbeschichtungsmaschine mit kontinuierlichem und intermittierendem Modus

-

Intermittierende Schlitzdüsen-Beschichtungsmaschine mit Trockenofen und Auf- und Abwickelsystem

Intermittierende Schlitzdüsen-Beschichtungsmaschine mit Trockenofen und Auf- und Abwickelsystem

Intermittierende Schlitzdüsen-Beschichtungsmaschine mit Trockenofen und Auf- und Abwickelsystem Ausstattungsspezifikationen 1. Dicke des Substrats: Aluminiumfolie: 0,010–0,030 mm Kupferfolie: 0,006–0,030 mm 2. Substratbreite: Aluminiumfolie: 100-320 mm Kupferfolie: 100-320 mm 3. Maximale Beschichtung nass Film Dicke: 80 - 400 µm (unter Bedingungen der Pastenviskosität) 4. Die maximale Breite der Beschichtung: 3 6 0 mm, 5. Maximale Breite der Beschichtungswalzenoberfläche (Stahlwalze): 45 0mm 6. Mechanische Transportgeschwindigkeit: 0,5–7 m/min (Höchstgeschwindigkeit) 7. Beschichtungsgeschwindigkeit: 0,1-1,0 M/min ist die beste (je nach Trocknungsbedingungen ist die Geschwindigkeit je nach Aufschlämmung unterschiedlich) (die Superkondensatorbeschichtung ist schneller, normalerweise kann sie auf etwa 1 M/min eingestellt werden). 8. Ofenlänge: 1 Ofenabschnitt × 1. 5 m/Abschnitt = 1. 5 m Geräteleistung 1. Beschichtungsverfahren: Extrusionsbeschichtung Intermittierender Beschichtungsabstand: 5-8000 mm ± 1 mm (einstellbar gemäß Batteriespezifikationen). 2. Beschichtungsgenauigkeit: 2.1. Genauigkeitsfehler der Trockendicke: einseitige positive Elektrode: ±2,5 µm negative Elektrode ±2,5 µm (4-5 Punkte für die Querschnittsmessung und 100 mm für den Messabstand des vertikalen Schnitts). 2.2. Ausrichtungsfehler der Vorder- und Rückseitenbeschichtung: ≤ ± 1,0 mm 2.3. Durchschnittlicher Längenfehler: ≤ ± 1,0 mm 2.4. Durchschnittlicher Breitenfehler: ≤ ± 1,0 mm Hinweis: Die obigen Indizes 1 und 2 sollten am besten funktionieren, wenn die Aufschlämmungsbedingungen (Viskosität, Partikelgröße, Gleichmäßigkeit usw.) mit den Einstellungen verschiedener Parameter der Ausrüstung übereinstimmen. 3. Innendurchmesser des Kerns: 3 Zoll mit Luftwelle 4. Spannungsregelung: PID-Regelung der Schwingenspannung 5. Genauigkeit des Korrekturreglers: ±0,01 mm; Korrekturgenauigkeit: ±1 mm 6. Der Bediener bedient den Beschichtungsmechanismus von vorne 7. Trocknungsform: (1) Heißlufttrocknung: Heißluftzirkulation (Luftzufuhr nach oben); oder obere und untere Luftzufuhr; (2) Heizmethode: Elektroheizung 5,0 kW × 1 Abschnitt = 5,0 kW; (3) Heizung; 8. Ofenlänge: 1 Ofenabschnitt × 1,0 m/Abschnitt = 1,0 m 9. Ofenmaterial: Sowohl innen als auch außen sind aus Edelstahl gefertigt 10. Ofentemperatur: Raumtemperatur - 150 ℃ einstellbar, Genauigkeit der Temperaturregelung < ± 5 ℃; Prozessablauf Das auf der Abwickelvorrichtung abgelegte Elektrodenblech-Grundmaterial gelangt nach automatischer Abweichungskorrektur in das Schwingarm-Spannsystem. Nach dem Einstellen der Abwickelspannung gelangt es in den Beschichtungskopf, und die Elektrodenaufschlämmung wird gemäß dem Einstellverfahren des Beschichtungssystems beschichtet. Das beschichtete nasse Elektrodenblatt tritt zum Trocknen durch Heißluft in den Ofen ein. Die Spannung des getrockneten Elektrodenblatts wird durch das Spannungssystem eingestellt und gleichzeitig wird die Wickelgeschwindigkeit gesteuert, so dass sie mit der Beschichtungsgeschwindigkeit synchronisiert ist. Das Elektrodenblatt wird durch das Korrektursystem automatisch korrigiert, um es in der Mittelposition zu halten, und wird durch die Wickelvorrichtung aufgewickelt. Gerät 1. Abrollmechanismus (mit automatischer Abweichungskorrekturvorrichtung) Das Gerät besteht aus Servo-Abwicklung, Abwickelwelle mit Spannungsregelung, automatischem Abweichungskorrektursystem usw. Die Spule wird herausgezogen und tritt nach automatischer Abweichungskorrektur in die Schwingarm-Spannvorrichtung ein. Das Gerät übermittelt die Spannungsänderung während des Betriebs über den Sensor an den Spannungsregler, um eine konstante Spannung zu erreichen. 2. Schwenkarmspannmechanismus Der Mechanismus besteht aus Rollen, Positionssensoren usw. Das Schwenkarm-Spannsystem absorbiert die vorübergehenden Änderungen des Lagerraums durch Beschleunigung, Verzögerung, Abwickeln und Anfahren der Rolle und Raumschwankungen während des Beschichtungsintervalls, so dass die Auswirkungen auf die Beschichtung wird minimiert. Die Spannung des Substrats wird durch die Position des Schwingarms eingestellt, so dass das Substrat während des Beschichtungsprozesses eine konstante Spannung beibehält, und die Abwickelgeschwindigkeit und die Beschichtungsgeschwindigkeit werden gesteuert, um eine Synchronisation aufrechtzuerhalten. 3. Beschichtungsmechanismus Diese Maschine wird von einer SPS gesteuert und ist mit High-Tech-Automatisierungsgeräten für Präzisionsmaschinen und opto-mechanischer Integration ausgestattet. Es besteht aus Extrusionsdüse, Beschichtungswalze, Antriebsmotor, Lichtwellenleitersensor, Präzisionslager und leistungsstarken pneumatischen Komponenten. Darunter sind der Antriebsmotor, das Untersetzungsgetriebe, die pneumatische Steuerung und das Lager der Beschichtungswalze Präzisionslager. Die Mensch-Maschine-Schnittstelle, SPS usw. bilden ein intermittierendes Beschichtungssystem, und das Beschichtungsprogramm wird entsprechend der Prozessgröße des Benutzers entworfen. Das Beschichtungsverfahren hat zwei Arbeitsmodi: kontinuierliches Beschichten und diskontinuierliches Beschichten. Für die intermittierende Beschichtung können die Beschichtungslänge und der intermittierende Abstand der ersten Seite bzw. der Rückseite eingestellt werden, und zwei Beschichtungslängen können separat für jede Seite eingestellt werden. und intermittierender Abstand, um den speziellen Anforderungen der Benutzer gerecht zu werden. Die eingestellten Parameter können entsprechend den Spezifikationen des Akkus (Einzelpuls) mit einer Auflösungsgenauigkeit von 0,01 mm stufenlos angepasst werden. Nachdem die Rückseitenbeschichtung durch den die erste Oberfläche verfolgenden Lichtleitersensor automatisch positioniert ist, erfolgt die Beschichtung gemäß den auf der Rückseite eingestellten Parametern. Applikatorrollen- und Rückrollengeschwindigkeitsindikatoren werden eingestellt und auf dem Touchscreen angezeigt. 4. Trocknungssystem Das Trocknungssystem besteht aus Heizung, Ventilator, Abluftkanal und Luftloch, Isolierkasten, Inspektionstür usw. Der Isolierkasten hat einen 1,0-Meter-Abschnitt, insgesamt einen Abschnitt. Die inneren und äußeren Teile der Box bestehen aus Edelstahlstangen. Der Kastenkörper ist eine Wärmeisolationsstruktur, um Wärmeverluste und einen sicheren Betrieb zu verhindern. Nachdem die beschichteten nassen Polstücke in die Trockenbox eingetreten sind, übernimmt die Box die obere Lufttrocknungsmethode für eine effiziente Trocknung. Zum Trocknen wird die trockene Luft vom Ventilator zur Erwärmung durch den Heißlufterhitzer geleitet und dann in das Innere des geleitet Ofen und wird durch das Luftloch gleichmäßig auf die nasse Beschichtung geblasen, und die getrocknete Luft wird durch das Abluftgebläse nach außen abgegeben. 5. Aufnahmemechanismus Dieses Gerät besteht aus einem Ofenauslass, einem Schwingarm-Spannmechanismus, einem Riemenantrieb und einem Sensorsystem für die Wickelspannung. Das Tempo bleibt synchron. 6. Rückspulmechanismus Das Gerät besteht aus einem Servomotor, einer Wickelwelle und einem automatischen Abweichungskorrektursystem. Während des Wickelvorgangs kann die Vorrichtung die Wickelwelle dazu bringen, die Position des Polschuhs zu verfolgen, so dass die Kante des Wickelpolschuhs sauber gehalten werden kann. 7. Beschichtungs- und Trocknungsautomatik (1) Beschichtungssteuerungssystem: Dieses System besteht aus SPS, Servomotor, Touchscreen und Lichtwellenleitersensor. Als Mensch-Maschine-Schnittstelle verfügt der Touchscreen über ein freundliches Bild, eine intuitive Anzeige und eine komfortable Bedienung. Während des Beschichtungsprozesses dieser Maschine werden die Liniengeschwindigkeit der Beschichtungswalze, die Beschichtungsgeschwindigkeit und die Anzahl der beschichteten Bogen automatisch auf dem Touchscreen angezeigt, und die eingestellten Parameter können jederzeit gemäß den Anforderungen der fein revidiert werden Produktionsprozess. (2) Temperatur und Steuerung: Dieses System besteht aus einem Temperaturregler, einem Thermoelement, einer Heizung, einem Relais usw. Es misst und steuert automatisch die Innentemperatur jedes Abschnitts des Trockenofens Hauptkonfiguration Das Maschinensteuerungssystem und Struktursystem ist ein hochintegriertes Regelsystem, die Hauptkonfiguration ist wie folgt: Nein. Name Einzelheiten Inhalt 1 Rack-Struktur Integrierte vertikale Plattenstruktur, umschließende Verarbeitung sowie präzise Positionierungsstifte, um Positionsgenauigkeit und Stabilität zu gewährleisten 2 Abwickelteil Korrekturformular Photoelektrische Kantenpatrouille, Motorantrieb, Gesamtbewegungskorrektur Korrekturstrich ±50mm Abwickelform Automatisches Abwickeln des Motordrehzahlminderers Aufrollmethode 3" Luftschacht Maximaler Rollendurchmesser φ300 3 Beschichtungswalze Größe φ210*360 Material Kohlenstoffstahl, verchromt Fahrmodus Servomotor + Untersetzungsgetriebe 4 Beschichtungsmodus Extrusionskopf Nutzbreite 300 mm, Material: edelstahlplattiertes Hartmetall Steuersystem für die Position des Extrusionskopfes Zylinderdruck, mechanische Einstellung, präzise Einstellung des Mechanismus Extrusionskopfmembran Tibiadruck Hochpräzises Manometer 0-1MPa 5 Fütterungssystem Schrauben Pumpe Bingshen pump HEISHIN servo control feeding Transfertank 5L, konstante Temperaturregelung, Füllstandsregelung, pneumatisches Rühren, Filter Beschichtungsventil Pneumatisches Einzelventil Pipeline-System Sanitäres Rohrleitungssystem, keine Sackgassen 6 Spannungskontrollsystem Strukturtyp Schwingarmspannung, reibungsarmer Zylinder 7 Führungsrolle (über Rolle) Kontrollmodus Geschwindigkeits-PID-Regelung Spannung (N) 30-80 N Rolle aus Aluminiumlegierung, Breite 340 mm, harteloxiert 8 Bedienfeld Berührungsempfindlicher Bildschirm Arbeiten Sie gemäß der Funktionsschnittstelle 9 Betriebsplattform Knopf Einige Funktionen sind mit der Tastenbedienung identisch 1. Automatische Steuerung der vorderen und hinteren Spannung: 1.1 Voll integriert Panasonic System; 1.2 Abrollmechanismus; 1.3 Rückspulvorrichtung; 1.4 Motorabwicklung. 2. Automatisches Korrektursystem vorne und hinten: 2.1 Korrektursteuerung: Aibo-Korrektursystem; 2.2 Detektionskopf: photoelektrische Detektion 3. Hauptkontrollsystem: 3.1 Betriebsschnittstelle: Touchscreen; 3.2 Beschichtungswelle und Stahlwalze: Yaskawa-Servomotor; 3.3 Extrusionsdüse: angetrieben durch Zylinder; 3.4 Programmsteuergerät: Panasonic SPS und Steuermodul; 3.5 Heizrohr: Haushalt; 3.6 Temperaturregelsonde: Thermoelement. 4. Ofen: 4.1 Material innerhalb und außerhalb der Box: Edelstahl: ( Edelstahl SS304 ) 4.2 Kastenisolierung: Die Dicke der Isolierschicht beträgt 50 mm; 4.3 Lüfter: inländisch; 4.4 Luftkanal: Edelstahl; 4.5 Gepäckträger: Kohlenstoffstahlteile + Lackierung 5. Maschinenkopf und abwickelnde integrierte Teile Maschinenende und aufnehmende Teile 5.1 Arbeitstisch: vernickelte Oberfläche; 5.2 Großer Lagersitz: vernickelte Oberfläche; 5.3 Beschichtungswalze: Kohlenstoffstahl mit Chrombeschichtung auf der Oberfläche; 5.4 Gummiwalze: korrosionsbeständiger Gummi; 5.5 Aluminiumrolle: Aluminiumlegierung (Oberfläche eloxiert hart eloxiert) 5.6 Aufblasbarer Schaft: Verchromung auf der Oberfläche

-

Doppelseitige Schlitzdüsenbeschichtungsmaschine

Doppelseitige Schlitzdüsenbeschichtungsmaschine

English▼

English▼

+86 13174506016

+86 13174506016 David@tmaxcn.com

David@tmaxcn.com