- Batteriepilot / Produktionslinie

- Batterielabor Montage

- Lithium Battery Pack Assembly Line

- Solid State Battery Assembly Line

- Sodium Ion Battery Production Line

- Supercapacitor Assembly Line

- Lithium Ion Battery Recycling Plant

- Dry Electrode Preparation Solution

- Perovskite Based Solar Cell Lab Line

- Li-Ion Battery Materials

- kathodenaktive Materialien

- anodenaktive Materialien

- Customized Battery Electrode

- Münze Zelle Materialien

- Lithium-Chip

- zylindrische Zellteile

- Batteriestromkollektoren

- batterieleitende Materialien

- Elektrolyt und Beutel

- Metal Mesh

- Batterieordner

- Trennzeichen und Klebeband

- Aluminiumlaminatfolie

- Nickelstreifen / -folie

- Battery Tabs

- Graphenmaterialien

- Nickel Felt

- Titanium Fiber Felt

- Batterie

- Battery Pack Machine & Compoments

- Battery Pack Compoments

- Turnkey Solutions Battery Pack Assembly Line

- Cell Sorter

- Battery Pack Spot Welder

- Laser Welder

- Battery Charging Discharging Tester

- Battery Pack Aging Machine

- Battery Pack Comprehensive Tester

- CCD Visual Inspector

- Battery Pape Sticking Machine

- BMS Testing Machine

- Al Wire Bonding Machine

- alle Batteriemontagemaschine

- Batterietester & Analysator

- Battery Safety Tester

- Material Characterization Tester

- Walzpresse Maschine

- Metall-Punktschweißgerät

- Vakuummischer Maschine

- Crimp- / Demontagemaschine

- Vakuumiermaschine

- Elektrolytfüllung

- Stapel- / Wickelmaschine

- Elektrodenschneider / -schneider

- Beutelformmaschine

- NMP Solvent Treatment System

- Lithium Battery Production Plant

- Vakuum-Glove-Box

- Öfen

- Coaters

- PVD Coater

- Hydraulikpresse

- Large Press Machine

- Planetenrührwerk / Mühle

- Kugelmühle

- Labormaschine

- Cutting Machine

- Metallelektrodenschaum

- WhatsApp : +86 18659217588

- E-Mail : David@tmaxcn.com

- E-Mail : Davidtmaxcn@gmail.com

- : No. 39, Xinchang Road, Xinyang, Haicang Dist., Xiamen, Fujian, China (Mainland)

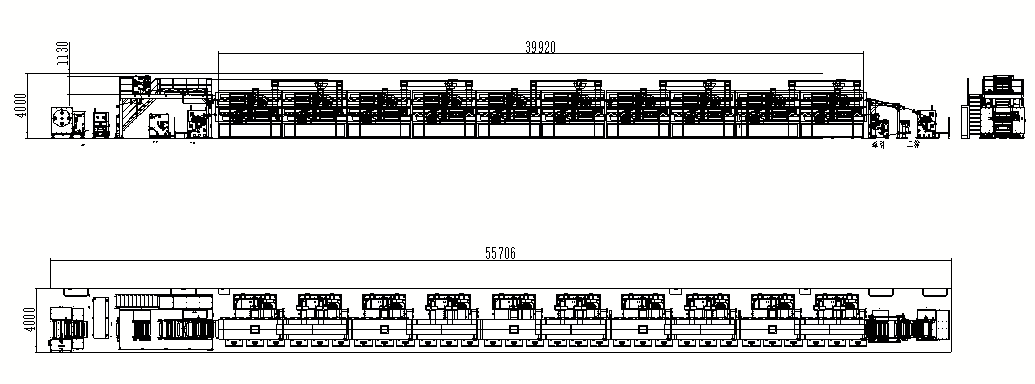

Doppelseitige Schlitzdüsenbeschichtungsmaschine

Model Number:

TMAX-ZL-J750-40Zahlung:

L/C D/A D/P T/T Western UnionDelivery Time:

5 days

- WhatsApp : +86 18659217588

- E-Mail : David@tmaxcn.com

- E-Mail : Davidtmaxcn@gmail.com

- Wechat : 18659217588

Vorherige:

1 GWh EV Autobatterie LFP 30Ah 50Ah 100Ah Prismatische Zelle Aluminiumgehäuse ZellfertigungslinieNächste:

Luftdichtheitstester (Helium-Erkennung)

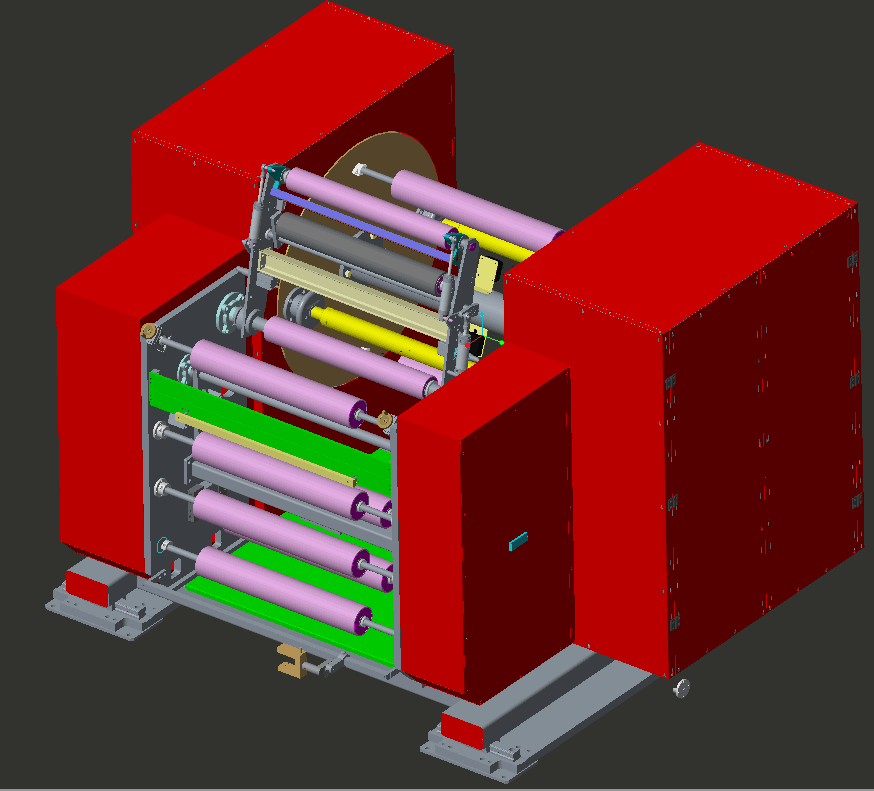

ICH. Kurze Einführung in die Coater-Struktur

1. Abrollmechanismus

2. Beschichtungsmechanismus (2 Sätze)

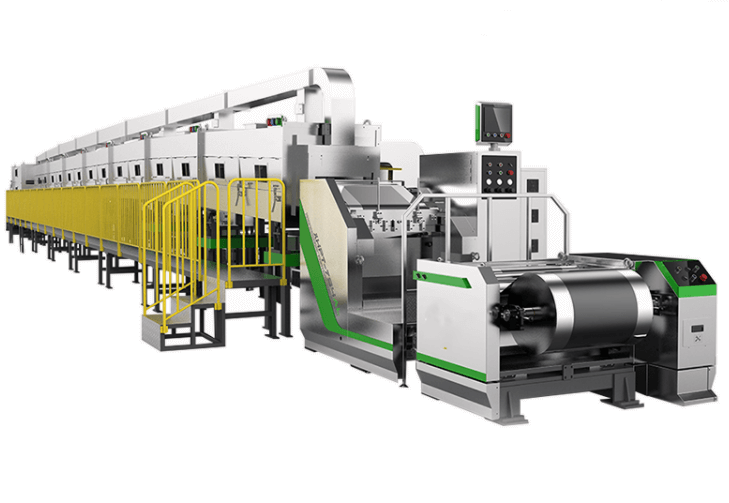

3. Ofenmechanismus (Doppelschicht 40m)

4. Zugmechanismus (2 Sätze)

5. Wickelmechanismus

6. Kontrollsystem

Gesamtgröße und Gewicht der Beschichtungsanlage:

Größe : Länge 55000 mm * Breite 4000 mm (ohne Wartungsraum) * Höhe 4000 mm

W Acht: Ungefähr 40 T

Funktionsübersicht:

ZL - J Serienbeschichtungsmaschine ist eine professionelle Lithium-Batterie-Elektrodenbeschichtungsanlage.

▲ Es ist auf den Beschichtungsprozess von öligem oder wässrigem Lithiumeisenphosphat, öligem Lithiumkobaltoxid, ternärem Lithiummanganat, Nickelkobaltlithiummanganat, öligem oder wässrigem Graphit mit negativem Kohlenstoff, Lithiumtitanat und anderen Aufschlämmungssystemen anwendbar;

▲ Mit dem vollautomatischen PID-Zugregelungssystem mit geschlossenem Regelkreis kann die Genauigkeit der Zugregelung das Niveau von ± 1n erreichen;

▲ importierte Standardteile wie ein Siemens-SPS-Steuerungssystem und ein hochpräziser Servomotor werden verwendet, um die ultrahohe Konsistenz und Stabilität der Beschichtungsprodukte in Bezug auf Oberflächendichte und -größe sicherzustellen. Der Anteil importierter Normteile an den Normteilen der Gesamtmaschine liegt bei bis zu 85 %.

▲ Mit den Eigenschaften Hochgeschwindigkeitsbeschichtung, hoher Präzision und hoher Konsistenz ist es die bevorzugte Beschichtungsanlage für Power-Batterien.

II. Technische Parameter und Hauptkonfiguration der Ausrüstung

( EIN ) Hauptkonfiguration der Ausrüstung :

N Ö. |

N ein Ich |

Herkunftsort |

1 |

EIN IR-Schalter |

Schneider (Frankreich) |

2 |

SPS |

Siemens (Deutschland) |

3 |

T Autsch Bildschirm |

Siemens (Deutschland) |

4 |

M odular |

Siemens (Deutschland) |

5 |

Zwischenrelais |

Schneider (Frankreich) |

6 |

Servomotor |

Siemens (Deutschland) |

7 |

Servomotor mit Direktantrieb (DDR) |

Rexroth (Deutschland) |

8 |

Speisedruckerkennung |

Bd.sensors/valcom (Deutschland / Japan) |

9 |

Präzisionsdosierpumpe |

Heishin (Japan) |

10 |

Zylinder mit geringer Reibung |

Tengcang (Japan) |

11 |

Planetenreduzierer |

Newcastle (Deutschland) |

12 |

Leistungsschalter |

Schneider (Frankreich) |

13 |

AC-Schütz |

Schneider (Frankreich) |

14 |

Halbleiterrelais |

Xinda (Taiwan) |

fünfzehn |

Wärmeschutz |

Schneider (Frankreich) |

16 |

T Hermostat |

Omron (Japan) |

17 |

Automatische Abweichungskorrektur |

Aibo (Inland) |

18 |

Vollautomatische Spannung |

PID-Regelung (Eigenbau) |

19 |

Hauptentladungs-(Empfangs-)Motor |

Siemens (Deutschland) |

20 |

Elektrisches Auge aus Glasfaser |

KEYENCE (Japan) |

21 |

Rillenkugellager (Maschinenkopf) |

NSK (Japan) |

22 |

Beschichtungswalze |

Hartverchromung (Eigenbau) |

23 |

Führungsrolle |

Φ 118 Aluminiumlegierung Oberfläche eloxiert, Finish rc0.4 (Haushalt) |

24 |

Frequenzumwandler |

Rexroth (Deutschland) |

25 |

Messerjustiergitterlineal |

Keens (Japan) |

26 |

Lüfter (Edelstahl) |

Hongjian (Inland) |

27 |

Extrusionskopf |

Mitsubishi |

28 |

Digitales Manometer |

Bode (Schweden) |

29 |

Pneumatische Komponenten |

SMC (Japan) |

( B ) Gefährdete Teile : |

|||||

Nein. |

N ein Ich |

Marke |

Q Menge |

Lagerzeit |

R Bemerkungen |

1 |

Walze aus Stahl |

Selbstkontrolle |

1 stück/2 sätze |

30 Tage |

Importierte Verchromungsmaterialien |

2 |

Wälzlager aus Stahl |

NSK/NTN |

2 /1 Satz |

15 Tage |

Je nach Beschaffungszyklus |

3 |

Heizrohr |

inländisch |

3 Stück / Satz |

1 Tag |

|

4 |

Thermoelement |

inländisch |

1 Stück / Satz |

1 Tag |

An den längsten Trocknungsweg anpassen |

5 |

Innensechskantschlüssel |

inländisch |

1 Satz / Satz |

1 Tag |

|

6 |

Rollgabelschlüssel |

inländisch |

1 Stück / Satz |

1 Tag |

|

7 |

Ventilkörperdichtring |

inländisch |

1 Satz / Einheit |

1 Tag |

|

8 |

Drehmomentschlüssel |

Japan |

1 Satz / Einheit |

15 Tage |

|

9 |

Werkzeugkopfhubwagen |

inländisch |

1 Satz / Einheit |

15 Tage |

|

10 |

Plattform aus Marmor |

inländisch |

1 Satz / Einheit |

10 Tage |

|

11 |

Zuleitung |

inländisch |

12m / Satz |

1 Tag |

|

12 |

Pole-Sampler |

inländisch |

1 / Satz |

2 Tage |

|

13 |

S ihn |

TMAX |

3 Sätze / Einheit |

15 Tage |

|

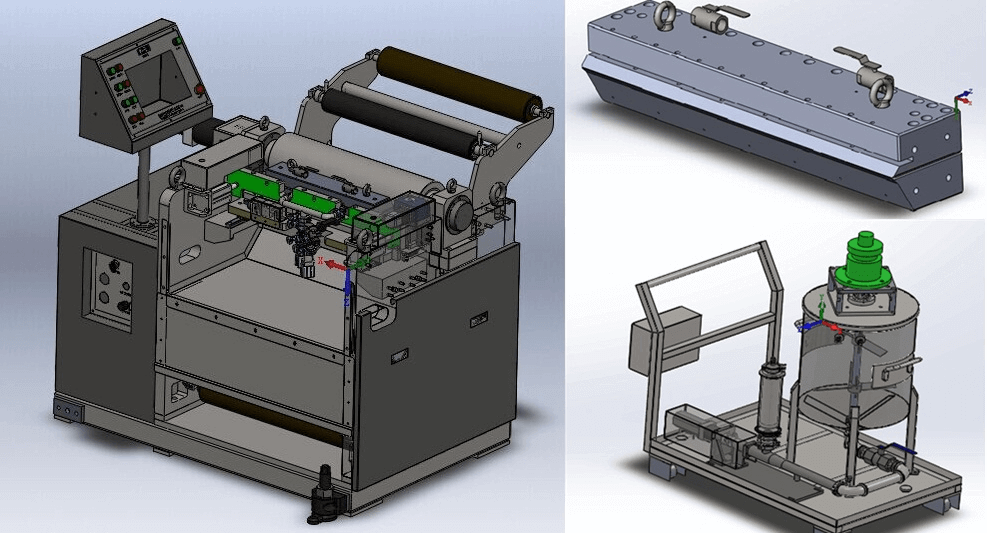

( C ) Automatisches Fütterungssystem : Ein Satz automatischer Fütterungssysteme (60 l) ist Standard.

(D) Erscheinungsfarbe : Mit Ausnahme des Edelstahlteils entspricht die Farbe der Box der vom Nachfrager bereitgestellten Standardfarbkarte.

( E ) Gerätefunktionen:

Nein. |

P Projekt |

T Technischer Parameter |

Anmerkungen |

1 |

Passendes System |

Öliges oder wässriges Lithiumeisenphosphat, Lithiumkobaltoxid, Lithiummanganat, ternär, Nickelkobaltlithiummanganat, Lithiumtitanat, Kohlenstoffgraphit usw |

|

2 |

Betriebssubstratparameter |

Aluminiumfolie (Cu): Dicke 9 ~ 25 um; Breite 300 ~ 720 mm; Rollendurchmesser max.500mm; Gewicht max.500kg; |

|

Kupferfolie (Cu): Dicke 4,5 ~ 30 um; Breite 300 ~ 720 mm; Rollendurchmesser max.500mm; Gewicht max.500kg ; |

Entweder einseitiges Licht oder zweiseitiges Licht |

||

3 |

Designbreite der Rollenoberfläche |

750 mm |

|

4 |

Garantierte Beschichtungsbreite |

200~680mm |

|

5 |

Ausrüstung mechanische Laufgeschwindigkeit |

4 0m/Min |

|

6 |

Beschichtungsgeschwindigkeit der Ausrüstung |

1 -3 2 /Mindest ; |

Das hängt vom Trocknungszustand ab |

7 |

Geeignet für Schlammviskosität |

2000~16000 cps ( P positiv Pole ) 1000~16000 cps ( N negativer Pol ) |

|

8 |

Trockendickenbereich der einseitigen Beschichtung |

40~200g/m2 |

|

9 |

Minimale intermittierende Länge |

Beschichtungsgeschwindigkeit < 5mm innerhalb 15m/min; Beschichtungsgeschwindigkeit über 25 m/min < 8mm; |

|

10 |

Minimale Beschichtungslänge von mehreren Abschnitten |

50mm |

Beschichtungsgeschwindigkeit ≤ 12m/Min |

11 |

Lösungsmitteleigenschaften |

Öliges Lösungsmittel NMP (s.g.=1.033,b.p=204℃) |

|

Wässriges Lösungsmittel H2O/NMP(s.g=1.000,b.p=100℃) |

|

||

12 |

Geeigneter Feststoffgehalt |

P positive Elektrode S . Temperatur 60 % ± 20 % |

|

N negativer Pol S . C. 50 % ± 15 % (PVDF System) S . C. 50 % ± 10 % (SBR System) |

|

||

13 |

P Anteil |

P Positive Elektrode 1,5—2,59/cm2 N Negativpol 1 ~ 1,89/cm2 |

|

14 |

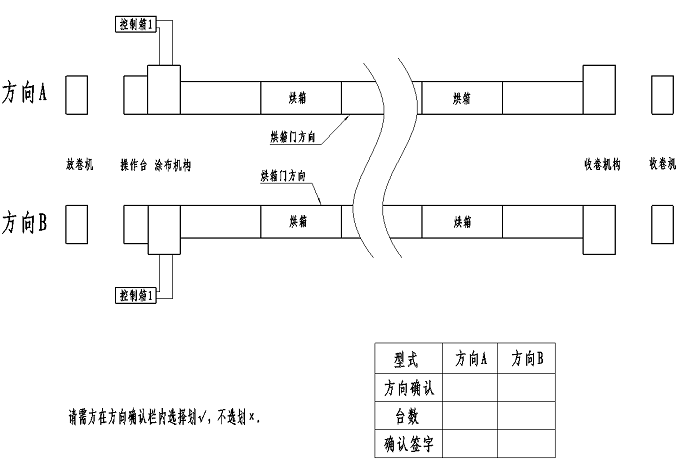

Beschichtungsverfahren |

Zweischichtige Vorder- und Rückseite, 3-stufige Beschichtung mit ungleichen Intervallen / zweite Seite mit automatischer Nachführung / kontinuierliche Beschichtung / Feldgitterbeschichtung |

|

fünfzehn |

Rollenwechselmodus |

Handbuch |

|

16 |

Laufrichtung des Substrats |

Vorwärtsbeschichtung, Substratvorlauf und Leerfolien-Rücklaufbetrieb |

|

( F ) Struktureinführung jedes Teils :

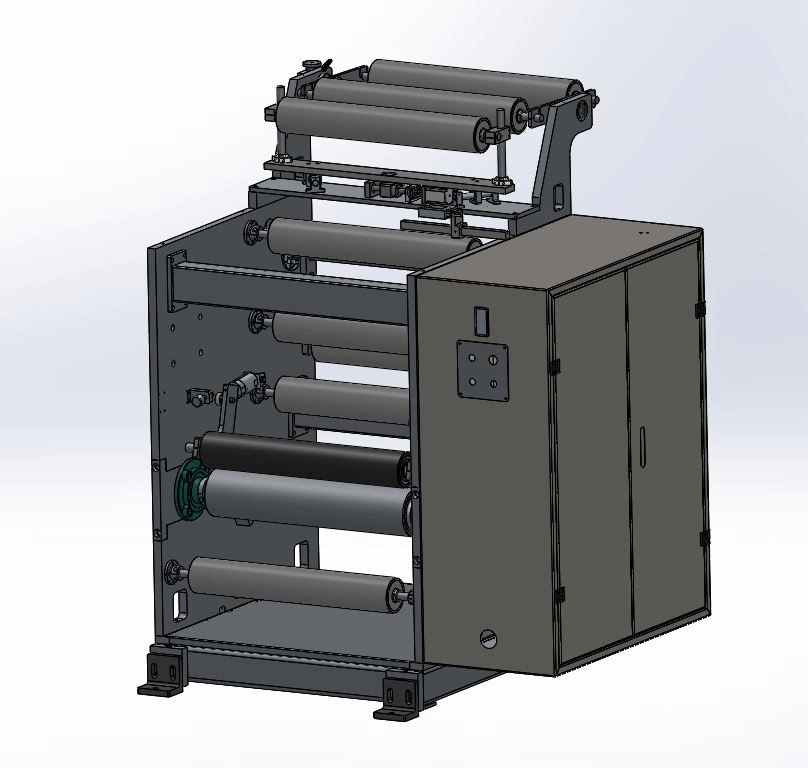

1. Abwickelmechanismus (Doppelarm-Doppelstütze manuelles Aufwickeln) :

Nein. |

Projekt |

T Technischer Parameter |

Anmerkungen |

1 |

Rolleninstallationsstruktur |

CNC-Bearbeitung integrierte vertikale Platteninstallation (Dicke 30 mm). |

|

2 |

Walzenoberflächenbehandlung |

Oberflächenoxidationsbehandlung der Metallaluminiumwalze, Oberflächenhärte HRC65; Überrollrundlauf ≤ 20 μm ; Oberflächenrauheit Ra0,2; Parallelität ≤ 0,1 mm; |

|

3 |

Spannungskontrollsystem |

Geschwindigkeitsregelungsmodus mit doppeltem geschlossenen Regelkreis: 1. PID-Synchronregelung der Schwenkrolle 2. Der Servomotor passt die Spannung im geschlossenen Regelkreis an. Die Spannungsanzeigetabelle zeigt den Spannungswert 3. Der einstellbare Spannungsbereich beträgt 0–300 n und die Spannungsschwankung ≤ ± 1,5 % |

|

4 |

Korrekturmethode |

Automatische EPC-Steuerung, Hub 120 mm |

|

5 |

Wickelmethode |

Auf- und abrollen |

|

Die Rolle ist mit einem aufblasbaren 3-Zoll-Schaft befestigt |

|

||

Abwickelnde doppelte Luftausdehnungswelle, beidseitige Unterstützung |

|

||

Manuelle Bandaufnahmeplattform, Doppeldruckstangenmodus |

|

||

6 |

Laufrichtung des Substrats |

Vorwärts und rückwärts |

|

7 |

Laufgeschwindigkeit des Substrats |

50m/Min |

|

8 |

Maximaler Abrolldurchmesser |

Ф500mm |

|

9 |

Maximale Tragfähigkeit der aufblasbaren Welle |

600kg |

|

10 |

Anzahl der sich abwickelnden aufblasbaren Wellen |

2 Artikel |

|

11 |

Kontrollsystem |

Stellen Sie die Funktionsbetriebstaste ein, um Vorgänge wie Bandverbindung, Pause, Notstopp, Vorwärts- und Rückwärtsdrehung, Links- und Rechtsausrichtung usw. abzuschließen |

|

12 |

Abwickelgeschwindigkeit |

Die Abwickelgeschwindigkeit wird von der SPS entsprechend der eingestellten Beschichtungsgeschwindigkeit und den Echtzeit-Spannungsänderungsdaten gesteuert; Die Abwickelleistung wird durch einen Wechselstrommotor + Turbinenreduzierer bereitgestellt; |

|

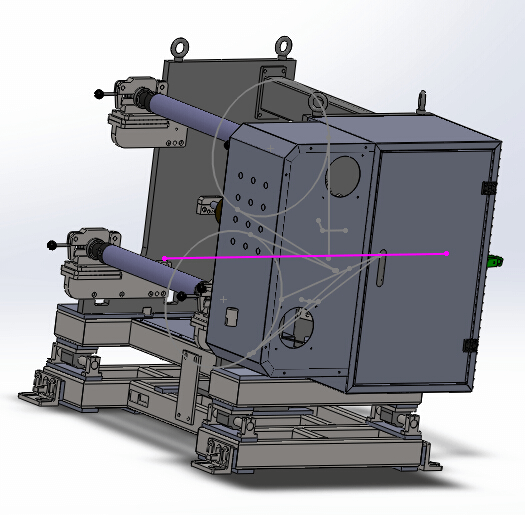

2. Kopfstruktur (ein Mantel, zwei Mäntel) :

Nein. |

P Projekt |

T Technischer Parameter |

Anmerkungen |

1 |

Installationsstrukturmodus |

CNC-Bearbeitungsdicke von 70 mm integraler vertikaler Plattenstruktur, das Gesamtgewicht von 2,6 Tonnen, Erhöhung der Bodenlagereisenplatte, Reduzierung der Bodenlagerfläche. |

|

2 |

Hauptantriebsmotor |

S Servomotor |

|

3 |

Gummiwalzenstruktur |

Um die Spannungsinstabilität zu verhindern, die durch die Nichttrennung der Spannung verursacht wird, und die Stabilität der Beschichtungsoberflächendichte sicherzustellen. |

|

4 |

Abstandseinstellung zwischen Düsenkopf und Auftragswalze |

Der Servomotor arbeitet mit dem hochpräzisen Absolutwegsensor für eine geschlossene Spurführungssteuerung zusammen. Der Abstand wird über den Bildschirm eingestellt, 1 ~ 5000 um, die Einstellauflösung beträgt 0,1 um und die wiederholte Positionierungsgenauigkeit beträgt ≤ ± 0,3 um. |

|

5 |

Auswahl des Schneidkopfes |

Die Düsenlippe des Spezial-Extrusionskopfes von Mitsubishi besteht aus hochverschleißfestem und korrosionsbeständigem Hartmetallstahl, und die Oberfläche ist mit Wolframkarbid oder Chromnitrid behandelt. Die Geradheit und Ebenheit sind ≤ 1,5 µm |

|

6 |

Die Hohlraumstruktur |

Es wird der Mehrdruck-Kavitäts-Schlitz-(Sprüh-)Beschichtungskopf verwendet, der eine starke Prozessanpassungsfähigkeit aufweist und hilft, den Querdruck auszugleichen, um die Querbeschichtungsdicke konsistent zu machen; Die obere Düse des Beschichtungskopfes ist mit einem Durchbiegungseinstellmechanismus konstruiert, der die Parallelität der oberen und unteren Düsenlippen einstellen kann |

|

7 |

Drucküberwachungssystem |

Speisedrucküberwachung, Rücklaufdrucküberwachung, Werkzeuginnendrucküberwachung; Es kann den Fütterungsprozess in Echtzeit überwachen und bei einer Verstopfung mit einer Genauigkeit von ≤ 0,001 MPa einen Alarm auslösen |

|

8 |

Fütterungssystem |

Japanische Bingshen-Präzisionsschneckenpumpe (2nbl15f (sus+epdm)-Pumpe) + Präzisionsservomotor, ein effektiver 60-Liter-Umsatzeimer (Materialbehälter) und verfügt über die Funktionen der Flüssigkeitsstandserkennung und Flüssigkeitsstandsmischung, um die Sedimentation und das Überlaufen von Gülle zu verhindern. |

|

9 |

Beschichtung intermittierende Funktion |

Das intermittierende Servo-Steuerventilsystem wird verwendet, um die Stabilität der Beschichtungsgröße zu gewährleisten. |

|

10 |

Kopf- und Schwanzausdünnungsfunktion |

Das intermittierende Servo-Steuerventilsystem kann die Kopf- und Schwanzausdünnungszeit und den Hub des intermittierenden Ventilschalters anpassen, um die Kopf- und Schwanzdicke in Echtzeit einzustellen. |

|

11 |

Horizontale Anpassungsfunktion des Schneidkopfes |

Nehmen Sie eine präzise Führung der linearen Führungsschiene und einen manuellen horizontalen Einstellmodus an, damit der Schneidkopf in der horizontalen Position leicht um ± 10 mm eingestellt werden kann; Stellen Sie die vertikale Ausrichtungsgenauigkeit der Vorder- und Rückseite sicher |

|

12 |

Anpassen und Montieren von Schneidkopf-Oberteil und Schneidkopf-Unterteil |

Der digitale Drehmomentschlüssel wird verwendet, um die Montagekonsistenz und -genauigkeit des Schneidkopfes sicherzustellen. |

|

13 |

Walzenoberflächenbehandlung |

Oberflächenoxidationsbehandlung der Metallaluminiumwalze, Oberflächenhärte HRC65; Überrollrundlauf ≤ 20 μm ; Oberflächenrauheit Ra0,2; Parallelität ≤ 0,1 mm; |

|

14 |

Beschichtungswalze (Stahlwalze) |

Die Oberfläche ist mit importiertem Hartchrom überzogen, mit einem Durchmesser von Φ 295 mm; |

|

fünfzehn |

T Verlängerung |

Vollautomatische PID-Regelung mit konstanter Spannung, Spannungsbereich 1, Bereich 0 ~ 50 n, Genauigkeit der Spannungsregelung ± 1 n |

|

16 |

Alleinstehende Kopfposition |

Installation und Betrieb vor dem Trocknen |

|

17 |

Laserausrichtungsfunktion |

Die Laserausrichtungsfunktion wird verwendet, um den Ausrichtungsgrad manuell zu beurteilen. |

|

3, Trockenkanal (Suspensionsofen)

Nein. |

P Projekt |

technische Parameter |

Anmerkung |

1 |

Ofenstruktur |

Die ersten vier Abschnitte sind die Hauptübertragungsschiffsstruktur und die letzten sechs Abschnitte sind die Hängeofenstruktur. |

|

2 |

Ofenlänge |

40 Meter (4 Meter / Sektion, 10 Sektionen insgesamt) |

|

3 |

T Beschaffenheit des Materials |

Edelstahl, innerer Behälter nationaler Standard SUS304, äußerer Behälter nationaler Standard SUS201 |

|

4 |

Fahrmodus der Ofenführungsrolle |

Die ersten vier Abschnitte sind die Hauptübertragungsstruktur und die letzten sechs Abschnitte sind der Schwebeofen |

|

5 |

Temperaturkontrolle |

Es ist in die Schutzsteuerung der normalen Arbeitstemperatursteuerung und den Übertemperaturüberwachungsalarm unterteilt. Bei Übertemperatur erscheint ein akustischer und optischer Alarm und die Hauptstromversorgung der Heizung wird unterbrochen; Jeder Abschnitt wird vollständig unabhängig gesteuert |

|

6 |

H Weg essen |

Elektrische Heizung, Heißluftzirkulationsstruktur |

|

7 |

Heizleistung des einteiligen Ofens |

Einzelabschnitt 24kw/4m (maximale Startleistung) |

|

8 |

Temperatur im Trocknungskanal |

Design Max150 ℃, Temperaturdifferenz im Bereich des einteiligen Ofens ≤ 5 ℃ |

|

9 |

Gehäuseoberflächentemperatur während des Betriebs |

≤45℃ ; Die Dicke der Baumwollfüllung beträgt 100 mm; |

|

10 |

Blasmodus |

Oberes und unteres Luftblasen, oberes und unteres Luftvolumen können jeweils durch Ventile gesteuert werden, die fein eingestellt werden können; Die obere und untere Luftkammer teilen sich den Heizkörper |

|

11 |

Abluftlautstärkeregelung jeder Sektion |

Unabhängige Steuerung und Feineinstellung durch mechanisches Ventil |

|

12 |

Luftdüsenstruktur |

Die Blasrichtung der ersten vier Abschnitte beträgt 30 Grad von der Horizontalen, und die Luftdüsennut ist mit einer speziellen Form geschlitzt. Die letzten fünf Abschnitte sind verstellbare Luftdüsenhaken. |

|

13 |

Lüftersteuerung |

AC-Schützsteuerung |

|

14 |

Heizungssteuerung |

Halbleiterrelais |

|

fünfzehn |

Fan-Material |

Edelstahl des nationalen Standards SUS304 |

|

16 |

Lösungsmittelrückgewinnungssystem |

Nein, nur Hilfe bei der Installation von Schnittstellen |

|

17 |

NMP-Lösungsmittelkonzentrationsalarm |

Installationsschnittstelle bereitstellen. (separat zu zitieren) |

|

18 |

Luftkammerdrucküberwachung |

Keine (diese Funktion muss separat angegeben werden) |

|

19 |

Abluftvolumen |

35000 m3/h max |

|

4. Zugmechanismus: (2 Sätze)

Nein. |

P Projekt |

technische Parameter |

Anmerkungen |

1 |

Marschkorrektur |

Installiert am Ausgang des Trocknungskanals, automatische EPC-Steuerung, Schwenkbereich ± 15 Grad, Lichtschranke |

|

2 |

T Verlängerung |

Geschwindigkeitsregelungsmodus mit doppeltem geschlossenen Regelkreis: 1. PID-Synchronregelung der Schwenkrolle 2. Der Servomotor passt die Spannung im geschlossenen Regelkreis an. Die Spannungsanzeigetabelle zeigt den Spannungswert 3. Der einstellbare Spannungsbereich beträgt 0–300 n und die Spannungsschwankung ≤ ± 1,5 % |

|

Die Spannungsteilung wird durch eine Klemmrolle und eine Zugrolle realisiert |

|

||

3 |

Installationsstrukturmodus |

Installation der integrierten vertikalen Platte des CNC-Bearbeitungszentrums (Dicke 30 mm) |

|

4 |

Traktionsrolle |

160 mm Stahlrolle |

|

5 |

Klemmrolle |

Gummiwalze Ø 120 mm, Oberfläche Brot EPDM |

|

6 |

Antriebsmotor |

Die Traktionsrolle wird von einem Siemens-Servomotor + Präzisionsuntersetzungsgetriebe angetrieben |

|

5. Rückspulmechanismus (Disc-Doppelwellen-Automatikrücklauf) :

Nein. |

P Projekt |

technische Parameter |

Anmerkungen |

1. |

Installationsstrukturmodus |

Installation der integrierten vertikalen Platte des CNC-Bearbeitungszentrums (Dicke 30 mm) |

|

2. |

Spannung |

Geschwindigkeitsregelungsmodus mit doppeltem geschlossenen Regelkreis: 1. PID-Synchronregelung der Schwenkrolle 2. Der Servomotor passt die Spannung im geschlossenen Regelkreis an. Die Spannungsanzeigetabelle zeigt den Spannungswert 3. Der einstellbare Spannungsbereich beträgt 0–300 n und die Spannungsschwankung ≤ ± 1,5 % |

|

3. |

Abweichung beheben |

Automatische EPC-Steuerung, Hub 120 mm |

|

4. |

Maximaler Wickeldurchmesser |

Ø800 |

|

5. |

Winder aufblasbarer Schaft |

Artikel 2 (nationale Norm) |

|

6. |

Wickelmotor |

Die Wickelleistung wird von Siemens Servomotor + Präzisionsreduzierer angetrieben |

|

7. |

maximale Kapazität |

600kg |

|

8. |

Rollenwechselmodus |

Automatische Wickel- und Wechselfunktion ohne Abschaltung |

|

6. Kontrollsystem :

Nein. |

P Projekt |

technische Parameter |

Anmerkungen |

1 |

Master-Steuerungssystem |

Touchscreen, SPS, Modul, Servosystem |

|

2 |

Betriebsmodus |

Manueller, automatischer und Notstopp; Die gesamte Maschine kann vorher und nachher bedient werden |

|

Die Geschwindigkeit der Beschichtungslinie, die Beschichtungseinstellung, die Einstellung der Kopf- und Schwanzverdünnung, die Lüfterfrequenz und die Temperatureinstellung können über den Touchscreen eingestellt, angezeigt und aufgezeichnet werden |

|

||

3 |

Einstellbereich von Beschichtung und intermittierender Länge |

Beschichtungslänge 20,0 ~ 3200,0 mm |

|

4 |

Alarmzustand |

Unterbrechungslänge: 5,0 ~ 3200,0 mm |

|

5 |

Zählfunktion |

Wenn das Gerät ausfällt, zeigt der Touchscreen den entsprechenden Korrekturbildschirm an |

|

6 |

Methode zur Anpassung der Kopf- und Schwanzdicke |

Produktionsmenge / Länge |

|

ich II 、 Genauigkeit der Ausrüstung

1 、 Hardware-Genauigkeit

Nein. |

P Projekt |

technische Parameter |

Anmerkungen |

1 |

Beschichtungswalze (Stahlwalze) |

Rundlauf ≤ 1,0 µm, Ra0,4 Geradheit ≤ 1,5 µm |

|

2 |

Abweichungskorrektur |

±1mm |

|

3 |

Rolle aus Aluminium |

Rundlauf ≤ 20 µm, Geradheit ≤ 20 µm |

|

4 |

Wiederholgenauigkeit der Werkzeugeinstellungskontrolle |

±0,1 um |

|

5 |

Genauigkeit der Temperaturregelung |

±0,5℃ |

|

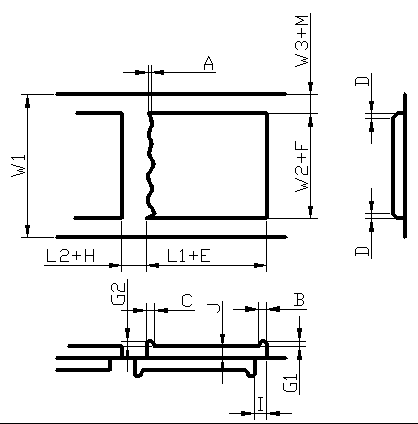

2 、 Beschichtungsgenauigkeit

Artikel |

S Zeichen |

Parameter (30m/min) |

|

A (nachlaufend) |

≤ 1 mm (bezogen auf Schlickerviskosität und Bindemitteleigenschaften) |

B (anormaler Kopfbereich) |

5mm |

|

C (Schwanz abnormaler Bereich) |

6mm |

|

D (Randeffektbereich) |

≤3mm ; Dicke -10 um |

|

E (Längenfehler) |

±0,5 mm |

|

F (Breitenfehler) |

±0,5 mm |

|

M (Breitenfehler) |

±0,5 mm |

|

G1 (Kopfdicke) |

-5~+5um |

|

G2 (Schwanzdicke) |

-5~+5um |

|

H (Leerfehler) |

±0,5 mm |

|

I (positiver und negativer Ausrichtungsfehler) |

±0,5 mm |

|

J Einzelflächendichte (Bereiche B, C und D entfernen) |

Innerhalb von 1,2 % |

|

Längenbereich |

L1 (Filmlänge) |

20.0 ~ 3200,0 mm |

L2 (intermittierende Länge) |

5.0 ~ 3200,0 mm |

|

L1 /l2 (Beschichtung + intermittierende Länge) |

L1 + L2 ≥120 mm |

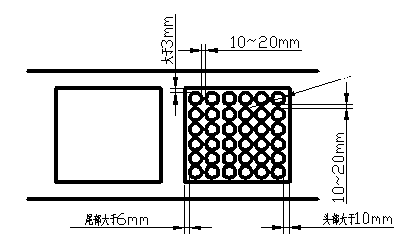

3 、 M Messmethode

A. Messbereich: 3 mm am Rand, 5 mm am Ende und 5 mm am Anfang.

B. Abmessungen Φ 40 mm oder gemäß den Prozessanforderungen des Nachfragers messen

ich v 、 Installations- und Nutzungsumgebung

1) Die Umgebungstemperatur des Maschinenkopfes beträgt 20 ~ 30 ℃ und der Rest 10 ~ 40 ℃;

2) Relative Feuchtigkeit des Maschinenkopfes: positive RH ≤ 35 %, negative RH ≤ 98 % und der Rest ≤ 98 %;

v 、 S unterstützende Einrichtungen

1) Stromversorgung: 3Ph 380V, 50Hz, Spannungsschwankungsbereich: +8% - 8%; Die Gesamtstartleistung des Netzteils beträgt 280KW;

2) Druckluft: Nach dem Trocknen, Filtern und Stabilisieren beträgt der Ausgangsdruck mehr als 5,0 kg/cm2;

v ich 、 Geräteausrichtung (optional)

1)

Angehängte Tabelle: Detaillierte Liste der Prüfpunkte für die Vorabnahme und die formelle Abnahme der Ausrüstung (Prüfergebnisse sind dem Abnahmebericht beigefügt)

Nein. |

Prüfgegenstände |

Inspektionsstandard |

Untersuchungsmethode |

1. |

Gerätekonfigurationsparameter |

Gesamtabmessungen der Ausrüstung: L (56000mm) *W (4000mm) * H (4000 mm) |

Maßband |

Ofenlänge: (4 m/Abschnitt) × 4) + (4 m/Abschnitt × 6 Abschnitte) = 40 m |

Herrscher |

||

Maximaler Wickeldurchmesser beim Auf- und Abwickeln: φ 600mm |

Herrscher |

||

Rollenbreite: 750 mm |

|

||

2. |

Integrität der Funktionszusammensetzung der Ausrüstung |

Abwickelteil (manuelle Rollenwechselfunktion, Spannung, Abweichungskorrektur, aufblasbarer Schaft) |

Überprüfen Sie visuell die technische Vereinbarung und die Gerätekonfigurationstabelle |

Beschichtungsteil (Basis, Beschichtungswalze, Zuführsystem, Haushaltsdüse) |

|||

Backofen (Umwälzpumpe, Heizsystem, externer Nebenluftkanal) |

|||

Traktionsteil (Wegabweichungskorrektur, Traktionsspannung, Traktionsrollenanordnung) |

|||

Wickelteil (manuelle Rollenwechselfunktion, Spannung, Abweichungskorrektur, aufblasbarer Schaft) |

|||

Steuerungssystem (Schaltschrank, interne Verkabelung, externe Kabelkanalverkabelung) |

|||

Lieferteile (gemäß Inhalt der technischen Vereinbarung) |

|||

3. |

Markenbestätigung von Normteilen |

100 % gemäß der in der technischen Vereinbarung angegebenen Marke der Kaufteile |

|

4. |

S Sicherheitsstandards |

Mechanische und elektrische Verriegelung, Selbsthemmungsfunktion, Induktionsschutzfunktion; |

Sichtprüfung und Bedienung |

Aufforderung zur Alarmglocke in jedem Bereich vor dem Start der Ausrüstung; |

Ö Betrieb |

||

Sicherheitswarnzeichen müssen an gefährlichen Teilen wie Bewegung, Kompression, Abschaltung und Wärmequelle angebracht werden; |

visuell |

||

Not-Aus-Taster, Sicherungsseil im internen Wartungsbereich (mindestens 3 Stellen); |

visuell |

||

Schutzabdeckungen für Getriebe und bewegliche Teile; |

visuell |

||

Ofenübertemperaturalarm und Ausschaltschutzfunktion |

Betrieb |

||

5. |

Mechanischer Genauigkeitstest |

Rundlauf der Beschichtungswalze ≤ 1,0 μm ; Geradheit ≤ 1,5 μm ; Oberflächenrauheit Ra0,4, |

Messuhr, spezielles Inspektionswerkzeug |

Überrollrundlauf ≤ 20 μm ; Oberflächenrauheit Ra0,2 |

Messuhr |

||

Parallelität der Walzenüberfahrt ≤ 0,1 mm (außer Ofenwalzenüberfahrt) |

Messuhr, spezielles Inspektionswerkzeug |

||

6. |

Leerbandbetrieb (betreiben Sie das Basismaterial kontinuierlich mit einer Geschwindigkeit von 40 m/min für ca. 500 m) |

1m/min→10m/min→30m/min Teilweise Probenahme |

Geschwindigkeitsmesser |

Keine Faltenbildung im gesamten Bereich und kein Kratzer auf der Substratoberfläche |

visuell |

||

Alle beweglichen Teile funktionieren reibungslos ohne ungewöhnliche Geräusche; Der Treibriemen ist abweichungs- und verschleißfrei; |

visuell |

||

Temperatureinstellung jedes Abschnitts des Ofens: Normaltemperatur ~ 150 ℃ |

Bedienung und Sichtkontrolle |

||

Das Auf- und Abwickeln sowie die Zugabweichungskorrektur laufen reibungslos ohne ständiges Rütteln |

Bedienung und Sichtkontrolle |

||

Mit Ausnahme der Abweichungskorrektur und des Ofens beträgt die Abweichung des Grundmaterials jeder Walze ≤ ± 1 mm; Abweichung des Beschichtungswalzensubstrats ≤ 0,5 mm |

Bremssättel |

||

Spannungseinstellwert 5 ~ 300 N |

Bedienung und Sichtkontrolle |

||

Beim Starten und Stoppen beträgt die Spannungsschwankung ± 5N; Spannungsschwankung ± 1n im Normalbetrieb; |

Bedienung und Sichtkontrolle |

||

7. |

Beschichtungsinspektion 30m/min Beschichtungsbetrieb 1200m) |

Die Beschichtungsgeschwindigkeit beträgt 30 m/min, und das Beschichtungsverfahren kann eine kontinuierliche und intermittierende Beschichtung realisieren |

Parametereinstellung |

Das Zufuhrsystem und die Rohrleitung sind gut abgedichtet, ohne dass Material austritt |

visuell |

||

Das Aussehen der beschichteten Oberfläche ist gut, ohne Partikel, Kratzer, freiliegende Folie und schlechte Wölbungskante |

visuell |

||

Dichtegenauigkeit einer Seite: Gewichtsfehler ≤ ± 1,2 % (ohne den Bereich von 8 mm am Rand) |

Elektronische Mikrometerskala |

||

Dichtegenauigkeit der doppelseitigen Oberfläche: Gewichtsfehler ≤ ± 1,5 % (ohne den Bereich von 8 mm am Rand) |

Elektronische Mikrometerskala |

||

Tailing ≤ 1 mm (bezogen auf die Viskosität der Aufschlämmung und die Eigenschaften des Bindemittels) |

Herrscher |

||

Abnormaler Bereich des Kopfes ≤ 8 mm |

Lineal, Mikrometer |

||

Anomaler Schwanzbereich ≤ 6 mm |

Lineal, Mikrometer |

||

Kanteneffektbereich ≤ 3 mm, -10 ~ +5 um (Änderung der Viskosität der Aufschlämmung weniger als ± 300 cps) |

Lineal, Mikrometer |

||

Längenfehler /h Leerfehler: ≤± 0,5mm |

Herrscher |

||

Breitenfehler: ≤ ± 0,5 mm |

Herrscher |

||

Dicke von Kopf und Schwanz: -5 ~ +5um |

Mikrometer |

||

Positiver und negativer horizontaler Ausrichtungsfehler: ≤ ± 0,5 mm |

Nadel, Lineal |

||

Längsausrichtungsfehler von Vorder- und Rückseite: ≤± 0,5 mm |

Nadel, Lineal |

||

Genauigkeit der Temperaturregelung des einteiligen Ofens: ≤± 1 ℃ |

visuell |

||

Im horizontalen Bereich 10 mm über dem Substrat beträgt die Temperaturabweichung jedes Punkts eines Ofens mit einem Abschnitt: ≤ ± 3 ℃ |

Thermodetektor |

||

Trockenheitstest, Lösungsmittelrückstand: ≤ 1% (Raumprobenmessung bei konstanter Temperatur und Feuchtigkeit) |

Elektronische Mikrometerskala |

||

Ausrüstungsauslastungsgrad: ≥ 97 % (formelles Abnahmeprojekt) |

Betrieb und Test |

||

Produktqualifizierungsrate: ≥ 98 % (formelles Abnahmeprojekt) |

Betrieb und Test |

English▼

English▼

+86 13174506016

+86 13174506016 David@tmaxcn.com

David@tmaxcn.com